Introduzione

La produzione di capsule farmaceutiche richiede precisione e coerenza. Anche piccoli errori di dosaggio possono avere gravi conseguenze per i pazienti. Comprendere e affrontare le insidie più comuni nella produzione di capsule è essenziale per le aziende farmaceutiche impegnate nella qualità del prodotto e nella sicurezza dei pazienti. Mentre si affrontano le complessità di

produzione di capsule

, riconoscere potenziali errori e implementare soluzioni efficaci diventa fondamentale per la conformità normativa e la fiducia dei consumatori.

Capire gli errori di dosaggio delle capsule

La natura critica del dosaggio preciso

Quando si tratta di capsule farmaceutiche, l'accuratezza del dosaggio ha un impatto diretto sui risultati terapeutici. Variazioni anche di pochi milligrammi possono fare la differenza tra un trattamento efficace e un potenziale danno. Gli enti regolatori di tutto il mondo, tra cui FDA ed EMA, applicano standard rigorosi per l'uniformità del dosaggio, richiedendo in genere che le variazioni rimangano entro ±10% della quantità indicata in etichetta. Questi requisiti esistono perché gli errori di dosaggio possono portare al fallimento del trattamento, a reazioni avverse o persino a situazioni potenzialmente letali, a seconda del principio attivo farmaceutico (API).

Cause comuni di incongruenze nel dosaggio

Diversi fattori contribuiscono alle variazioni di dosaggio nella produzione di capsule. Comprendere queste cause profonde aiuta a sviluppare strategie di prevenzione efficaci. Le cause più diffuse includono:

-

Proprietà del flusso di polvere

: I materiali con scarse caratteristiche di fluidità spesso causano un riempimento incoerente. Le polveri coesive possono formare ponti o fori di topo nelle tramogge, con conseguenti portate di alimentazione irregolari e pesi di riempimento variabili.

-

Condizioni ambientali

: Le fluttuazioni di umidità e temperatura influiscono sulla densità della polvere e sul comportamento del flusso. Anche lievi variazioni delle condizioni ambientali possono influire sulla costanza del peso di riempimento durante l'intero lotto di produzione.

-

Problemi di calibrazione dell'attrezzatura

: Apparecchiature non calibrate o sottoposte a manutenzione adeguata non riescono a fornire un dosaggio uniforme. Senza verifiche e regolazioni regolari, i meccanismi di dosaggio si discostano gradualmente dai parametri impostati.

-

Errore dell'operatore

: L'intervento manuale, soprattutto nei processi semi-automatici, introduce variabilità umana. Una pressione di pressatura non costante o regolazioni improprie della macchina da parte degli operatori contribuiscono in modo significativo alle variazioni di dosaggio.

Conseguenze reali degli errori di dosaggio

Le implicazioni degli errori di dosaggio vanno oltre le preoccupazioni sulla qualità, arrivando a gravi considerazioni commerciali ed etiche. Recenti dati di settore mostrano che i richiami correlati al dosaggio sono aumentati del 23% tra il 2019 e il 2023, con i prodotti in capsule che rappresentano circa il 18% di questi richiami. Ogni richiamo costa alle aziende farmaceutiche in media tra 500.000 e 5 milioni di dollari in spese dirette, esclusi i danni alla reputazione del marchio e la perdita di quote di mercato. Ancora più importante, questi errori mettono a rischio il benessere dei pazienti, con il potenziale rischio di insuccessi terapeutici o reazioni avverse.

Rischi per la sicurezza legati alle attrezzature nella produzione di capsule

Rischi meccanici

Le apparecchiature per il riempimento di capsule, in particolare i modelli più vecchi con protezioni inadeguate, presentano diversi rischi meccanici per gli operatori. Parti mobili come dischi di dosaggio, perni di pressatura e meccanismi di trasferimento delle capsule possono causare lesioni da intrappolamento se i dispositivi di sicurezza vengono bypassati o non funzionano. Le statistiche degli stabilimenti di produzione indicano che circa il 15% degli infortuni sul posto di lavoro è dovuto a interazioni meccaniche con apparecchiature con protezioni inadeguate. La gravità di queste lesioni varia da lievi contusioni a gravi lesioni da schiacciamento che richiedono l'intervento medico.

Rischi di contaminazione incrociata

La contaminazione incrociata tra lotti rappresenta un problema sia per la sicurezza che per la qualità. Senza adeguati protocolli di convalida della pulizia, i residui dei lotti precedenti possono contaminare i prodotti successivi. Questo rischio è particolarmente grave quando si passa da un principio attivo all'altro, con la potenziale introduzione di allergeni o composti incompatibili. I dati di settore suggeriscono che circa l'8% delle indagini sulla qualità dei prodotti riguarda problemi di contaminazione incrociata, la cui causa principale è rappresentata da procedure di pulizia delle apparecchiature inadeguate.

Preoccupazioni relative all'esposizione alla polvere

La manipolazione delle polveri durante il riempimento delle capsule genera particelle sospese nell'aria che presentano rischi di inalazione per gli operatori. I principi attivi farmaceutici ad alta potenza possono causare problemi di salute sul lavoro anche a bassi livelli di esposizione. Sistemi di contenimento delle polveri adeguati sono essenziali, tuttavia circa il 12% degli stabilimenti di produzione segnala misure di controllo delle polveri inadeguate durante le ispezioni di routine. L'esposizione a lungo termine può causare sensibilizzazione, disturbi respiratori o altri effetti negativi sulla salute, a seconda dei composti specifici trattati.

Il ruolo delle apparecchiature avanzate nella mitigazione dei rischi

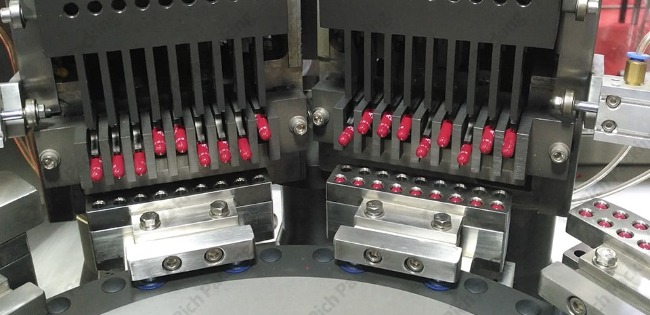

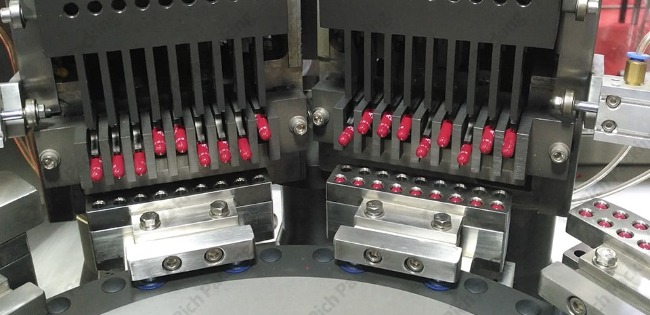

Vantaggi della macchina riempitrice di capsule semiautomatica

Macchine riempitrici di capsule semiautomatiche

Offrono un approccio bilanciato tra controllo manuale e precisione automatizzata. Queste macchine operano tipicamente a velocità di 3.000-25.000 capsule all'ora, il che le rende adatte a produzioni di piccole e medie dimensioni. L'approccio semi-automatico offre diversi vantaggi:

-

Miglioramento della coerenza del dosaggio

: Rispetto ai metodi completamente manuali, le macchine semiautomatiche riducono le variazioni di dosaggio implementando sistemi di dosaggio meccanici con parametri regolabili. La maggior parte dei moderni sistemi semiautomatici raggiunge un coefficiente di variazione inferiore al 3% per l'uniformità del peso, significativamente migliore del 5-8% comunemente osservato con i metodi manuali.

-

-

-

-

Dipendenza ridotta dall'operatore

: Pur richiedendo comunque la supervisione umana, queste macchine eliminano molti aspetti variabili del riempimento manuale. Il meccanismo di dosaggio meccanico garantisce una pressione di pressatura e un volume di riempimento costanti, indipendentemente dall'affaticamento dell'operatore o dalle variazioni della tecnica.

-

Precisione conveniente

: Con costi di investimento generalmente compresi tra 15.000 e 50.000 dollari, le apparecchiature semiautomatiche offrono miglioramenti sostanziali della qualità senza la spesa in conto capitale dei sistemi completamente automatizzati. Per i piccoli produttori o per applicazioni di ricerca e sviluppo, questo rappresenta un equilibrio ottimale tra costi e precisione.

-

-

-

-

Produzione flessibile

: Queste macchine consentono cambi di formula con tempi di fermo minimi, richiedendo in genere solo 15-30 minuti per il cambio prodotto. Questa flessibilità le rende particolarmente utili per i produttori a contratto che gestiscono portafogli di prodotti diversificati.

Vantaggi della macchina automatica per il riempimento di capsule

Macchine riempitrici di capsule completamente automatiche

Rappresentano il massimo dell'efficienza produttiva e della precisione di dosaggio. Operando a velocità da 30.000 a oltre 200.000 capsule all'ora, questi sofisticati sistemi integrano molteplici meccanismi di controllo qualità:

-

Precisione di dosaggio superiore

: Le macchine automatiche avanzate utilizzano sistemi di controllo del peso che monitorano costantemente i pesi di riempimento, regolando automaticamente i parametri di dosaggio per mantenere le specifiche target. Questa capacità di correzione dinamica riduce la variazione di peso a un coefficiente di variazione inferiore all'1,5%, garantendo un'eccezionale uniformità di dosaggio.

-

-

-

-

Rilevamento completo degli errori

: I sistemi di visione integrati ispezionano ogni capsula per individuare eventuali difetti, tra cui crepe, chiusura non corretta e problemi dimensionali. Questi sistemi sono in grado di rilevare e scartare anomalie con una precisione del 99,9%, impedendo alle unità difettose di raggiungere i consumatori.

-

Contaminazione incrociata ridotta al minimo

: Le moderne macchine automatiche sono dotate di sistemi chiusi con tecnologie di contenimento dedicate che riducono al minimo l'esposizione del prodotto. I sistemi di pulizia automatica con ricette di ciclo convalidate garantiscono la rimozione completa dei residui tra un lotto e l'altro, riducendo i rischi di contaminazione incrociata fino al 98% rispetto alle procedure di pulizia manuale.

-

Capacità di integrazione dei dati

: Le moderne macchine riempitrici automatiche si collegano ai sistemi di esecuzione della produzione per fornire dati di produzione in tempo reale. Questa connettività consente la verifica continua dei processi e stabilisce percorsi di controllo trasparenti per la conformità normativa, riducendo gli errori di documentazione di circa l'85% rispetto ai sistemi cartacei.

Implementazione di strategie di mitigazione del rischio

Approcci di convalida dei processi

Una gestione efficace del rischio inizia con una convalida completa dei processi. Anziché affidarsi esclusivamente ai test sul prodotto finale, i processi convalidati garantiscono una qualità costante durante tutto il ciclo di produzione. Un protocollo di convalida solido include in genere:

-

Qualifica di installazione (IQ)

: Verifica che l'apparecchiatura sia installata correttamente secondo le specifiche del produttore. Ciò include i collegamenti alle utenze, le condizioni ambientali e le caratteristiche di sicurezza.

-

Qualifica Operativa (OQ)

: Dimostrazione del corretto funzionamento dell'apparecchiatura nell'intero intervallo operativo. Questo test verifica l'apparecchiatura ai parametri minimo, massimo e target per garantire prestazioni costanti.

-

Qualificazione delle prestazioni (PQ)

: Verifica che l'apparecchiatura funzioni in modo coerente nelle reali condizioni di produzione. In genere, ciò comporta più cicli di produzione con analisi statistica dei risultati.

-

Validazione della pulizia

: Verifica che le procedure di pulizia rimuovano efficacemente tutti i materiali residui tra un lotto e l'altro. Ciò previene la contaminazione incrociata e garantisce la purezza del prodotto.

Implementazione del controllo statistico di processo

L'implementazione del Controllo Statistico di Processo (SPC) fornisce un avviso tempestivo di eventuali derive di processo, prima che le specifiche vengano superate. Monitorando i parametri critici in tempo reale, i produttori possono apportare modifiche in modo proattivo anziché reattivo. Un'implementazione efficace dell'SPC include:

-

Identificazione dei parametri critici

: Determinare quali variabili di processo influiscono in modo più significativo sulla qualità del prodotto. Per il riempimento di capsule, queste includono in genere il peso di riempimento, la forza di chiusura della capsula e le condizioni ambientali.

-

Creazione di una carta di controllo

: Impostazione di limiti di controllo basati su studi di capacità del processo anziché solo su limiti di specifica. Questo approccio identifica la deriva del processo prima che si verifichino risultati fuori specifica.

-

Piani di campionamento regolari

: Implementare frequenze e dimensioni del campione appropriate in base al volume di produzione e alla valutazione del rischio. I prodotti a rischio più elevato richiedono un monitoraggio più frequente.

-

Protocolli di analisi dei dati

: Stabilire procedure chiare per la revisione delle carte di controllo e la risposta alle tendenze. Intervenire tempestivamente quando ci si avvicina ai limiti di allerta previene escursioni oltre i limiti di azione.

Formazione e procedure operative standard

Il fattore umano rimane fondamentale anche in ambienti altamente automatizzati. Programmi di formazione completi e procedure operative standard (SOP) dettagliate garantiscono l'esecuzione coerente dei processi:

-

Formazione specifica per attrezzatura

: Gli operatori devono comprendere non solo come utilizzare le apparecchiature, ma anche i principi alla base del loro funzionamento. Questa conoscenza consente una migliore risoluzione dei problemi e regolazioni dei processi.

-

Formazione sul riconoscimento degli errori

: Insegnare agli operatori a identificare precocemente i segnali di deviazione dal processo prima che la qualità ne risenta. Questo monitoraggio umano integra i sistemi automatizzati.

-

Pratiche di documentazione

: L'implementazione di procedure operative standard (SOP) chiare e concise, supportate da supporti visivi, riduce gli errori di interpretazione. I sistemi elettronici con sequenze forzate possono ulteriormente garantire la conformità procedurale.

-

Formazione di aggiornamento regolare

: Il decadimento delle conoscenze avviene naturalmente nel tempo. La riqualificazione programmata, in particolare dopo modifiche procedurali, mantiene l'eccellenza operativa.

Analisi comparativa: riempimento manuale vs. semiautomatico vs. automatico

Confronto delle metriche delle prestazioni