Nella produzione di prodotti farmaceutici e sanitari, la precisione e la coerenza del riempimento delle capsule sono aspetti chiave del controllo qualità. Garantire che ogni capsula venga riempita in modo accurato e uniforme non è solo una condizione necessaria per soddisfare i requisiti normativi, ma anche la base per migliorare la qualità del prodotto e la soddisfazione del cliente. Questo articolo esplorerà le soluzioni ai problemi comuni nel processo di riempimento delle capsule e fornirà un'introduzione dettagliata ai relativi processi di produzione, manutenzione delle apparecchiature e procedure di controllo qualità, con riferimenti a standard e normative dell'industria farmaceutica per garantire l'accuratezza e l'affidabilità del contenuto .

I. Processo di produzione del riempimento delle capsule

Flusso di processo

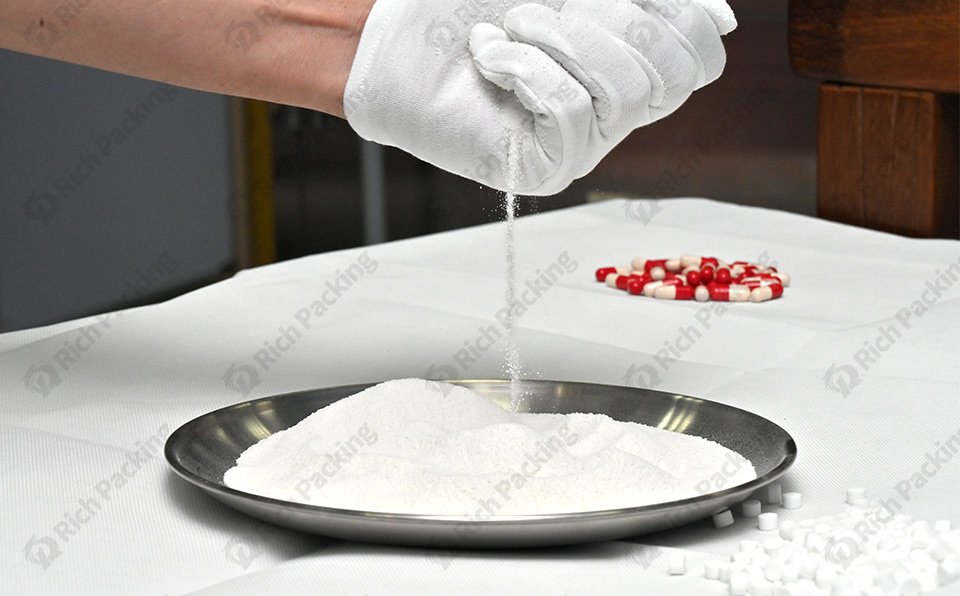

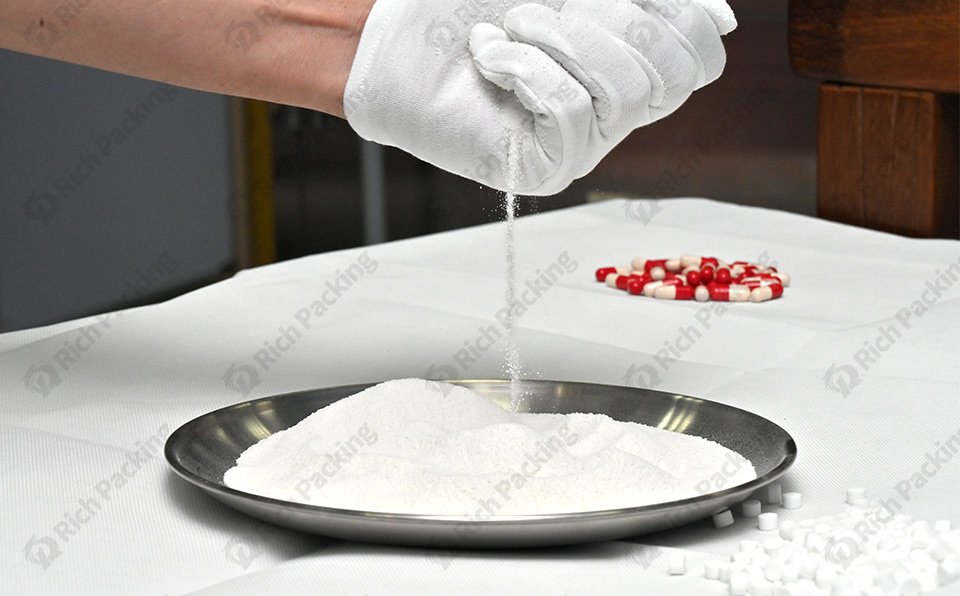

Preparazione delle materie prime: pretrattare la polvere o i granuli del farmaco, comprese fasi come essiccazione, frantumazione e setacciatura, per garantire la fluidità e l'uniformità delle materie prime.

Trattamento dell'involucro della capsula: l'involucro della capsula è solitamente realizzato in gelatina o HPMC e deve essere sottoposto a un controllo di qualità per garantire che sia privo di danni e contaminazione.

Processo di riempimento:

-

(1) Disposizione delle capsule: disporre le capsule secondo la direzione delle parti superiore e inferiore, quindi posizionarle nel vassoio o nello stampo per capsule.

-

(2) Separazione dell'involucro della capsula: separare le parti superiore e inferiore dell'involucro della capsula attraverso il meccanismo di separazione della capsula.

-

(3) Riempimento del medicinale: utilizzare una macchina riempitrice per riempire il medicinale nella metà inferiore dell'involucro della capsula. La quantità di riempimento viene quantificata in base alla formula e controllata dall'apparecchiatura di riempimento, garantendo che il dosaggio del medicinale sia accurato e uniforme.

-

(4) Sigillatura della capsula: allineare e sigillare le parti superiore e inferiore dell'involucro della capsula.

Post trattamento:

Le capsule riempite necessitano di essere lucidate e vagliate per rimuovere polvere superficiale e prodotti difettosi.

Imballaggio e stoccaggio:

Tutte le capsule che superano il controllo di qualità saranno confezionate in modo standardizzato in un ambiente privo di inquinamento e conservate in un magazzino con temperatura e umidità ben controllate per mantenerne l'efficacia e la qualità.

II. Selezione dell'attrezzatura

Nel processo di riempimento delle capsule, la scelta dell'attrezzatura giusta è fondamentale per garantire la precisione e la consistenza del riempimento. Attrezzature di alta qualità non solo migliorano l'efficienza produttiva ma riducono anche i problemi che possono sorgere durante il processo di produzione. Di seguito è riportata un'introduzione dettagliata e una raccomandazione per la selezione di vari tipi di apparecchiature nel processo di riempimento delle capsule.

La riempitrice per capsule è l'attrezzatura principale nel processo di produzione delle capsule, principalmente responsabile del riempimento accurato della polvere o dei granuli del farmaco nell'involucro della capsula. A seconda del livello di automazione, le riempitrici per capsule possono essere suddivise in riempitrici per capsule semiautomatiche e completamente automatiche. Diversi tipi di macchine riempitrici per capsule presentano i propri vantaggi e scenari applicabili. Di seguito è riportata un'introduzione dettagliata e una raccomandazione per la selezione di questi due tipi di riempitrici.

1. Riempitrice semiautomatica per capsule

Le macchine riempitrici semiautomatiche per capsule richiedono un intervento manuale durante il processo operativo, che solitamente comprende i seguenti passaggi:

-

UN. Disposizione delle capsule: disporre automaticamente le capsule rigide e posizionarle nello stampo.

-

B. Separazione del guscio della capsula: l'operatore ruota il vassoio delle capsule sul dispositivo per separare automaticamente i gusci superiore e inferiore.

-

C. Riempimento del medicinale: il medicinale viene riempito automaticamente dalla macchina nella metà inferiore dell'involucro della capsula.

-

D. Sigillatura della capsula: l'operatore posiziona manualmente il vassoio delle capsule pieno di medicinale sulla stazione di sigillatura delle capsule, dove la macchina sigilla automaticamente la metà superiore del guscio della capsula con la metà inferiore.

Caratteristiche della riempitrice semiautomatica per capsule:

-

Elevata flessibilità: adatto per piccoli lotti, produzione multivarietà, funzionamento flessibile e facile regolazione.

-

Costo inferiore: il prezzo dell'attrezzatura è relativamente basso, adatto a piccole e medie imprese o dipartimenti di ricerca e sviluppo.

-

Funzionamento semplice: la struttura dell'apparecchiatura è semplice e il funzionamento e la manutenzione sono relativamente facili.

Scenari applicabili:

Le riempitrici semiautomatiche per capsule sono adatte per piccole e medie imprese, produzione in piccoli lotti, sviluppo di prodotti e altri scenari. È particolarmente adatto per linee di produzione che richiedono frequenti cambiamenti nelle varietà di produzione, come organizzazioni di produzione a contratto (CMO) e laboratori di ricerca scientifica.

2. Macchina riempitrice per capsule completamente automatica

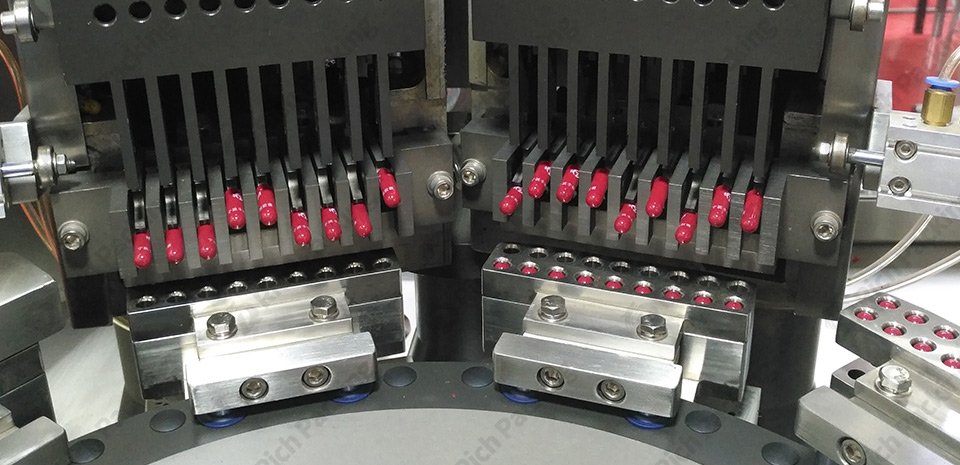

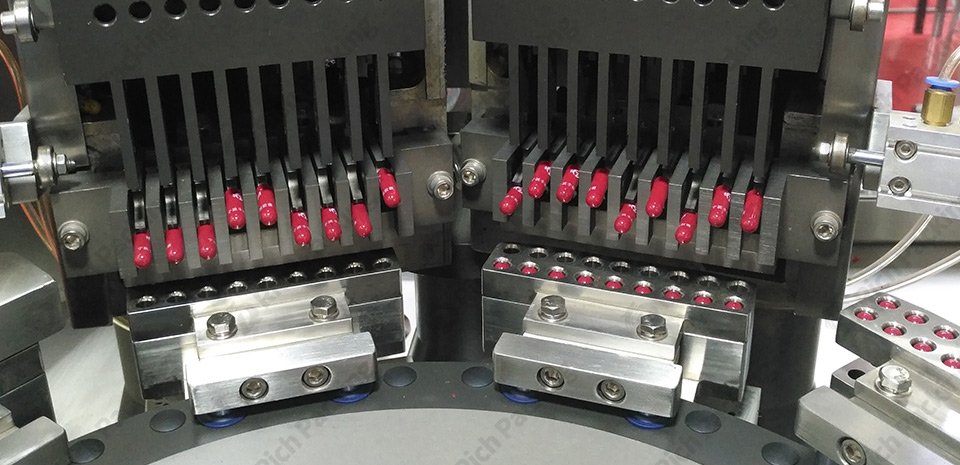

Le macchine riempitrici per capsule completamente automatiche raggiungono la completa automazione del processo di riempimento delle capsule, comprese le seguenti fasi:

-

UN. Ordinamento: l'apparecchiatura posiziona automaticamente le capsule nello stampo in base alle posizioni superiore e inferiore delle teste e dei corpi delle capsule.

-

B. Separazione dell'involucro della capsula: l'apparecchiatura separa automaticamente le parti superiore e inferiore dell'involucro della capsula attraverso l'aspirazione a pressione negativa del vuoto della macchina dello stampo.

-

C. Riempimento del medicinale: il medicinale viene riempito con precisione nella metà inferiore dell'involucro della capsula attraverso un disco dosatore della polvere con sistema automatizzato.

-

D. Rilevamento degli scarti: le riempitrici di capsule completamente automatiche hanno una funzione di scarto che può rimuovere automaticamente gli involucri delle capsule separati in modo errato.

-

e. Sigillatura della capsula: l'apparecchiatura sigilla e blocca automaticamente le parti superiore e inferiore dell'involucro della capsula. F. Lucidatura e ispezione: alcune apparecchiature completamente automatiche integrano anche funzioni di lucidatura e ispezione del peso per migliorare ulteriormente l'efficienza produttiva e il controllo qualità.

Alta efficienza: il funzionamento completamente automatico migliora notevolmente l'efficienza produttiva, adatta alla produzione di massa.

Alta precisione: sistemi di controllo avanzati garantiscono precisione e consistenza del riempimento, con dosaggio accurato per ogni capsula.

Tecnologia di automazione del controllo intelligente: la tecnologia di controllo intelligente viene utilizzata per monitorare e regolare i parametri di produzione in tempo reale, ottenendo un processo di produzione stabile.

Scenari applicabili:

Le macchine riempitrici per capsule completamente automatiche sono adatte per grandi aziende farmaceutiche, linee di produzione di massa, ambienti di produzione altamente automatizzati e altri scenari. È particolarmente adatto per linee di produzione con elevati requisiti di produttività ed efficienza, come le aziende focalizzate sulla produzione commerciale su larga scala.

Attrezzatura per pesare

Le apparecchiature di pesatura svolgono un ruolo cruciale nel controllo di qualità durante il processo di produzione delle capsule, garantendo che la quantità di riempimento di ciascuna capsula soddisfi lo standard predeterminato, garantendo così coerenza e sicurezza della qualità del prodotto.

Funzioni e caratteristiche

Monitoraggio in tempo reale: misurazione in tempo reale del peso di ciascuna capsula tramite sensori ad alta precisione.

Rifiuto automatico: l'apparecchiatura rifiuta automaticamente le capsule in sovrappeso o sottopeso.

Registrazione e analisi dei dati: registra i dati di peso di ciascun lotto di capsule per la successiva analisi e tracciabilità della qualità.

Altre attrezzature ausiliarie: come lucidatrici, vagliatrici, ecc., per garantire che l'aspetto e la qualità delle capsule soddisfino gli standard.

(Lucidatrice per capsule)

II I. Problemi comuni e soluzioni

Incoerenza di riempimento

Descrizione del problema: la quantità di riempimento delle capsule non è uniforme e ciò comporta errori di dosaggio. Questo problema può essere causato da una scarsa fluidità della polvere, da una calibrazione errata dell'attrezzatura di riempimento o da un ambiente di produzione instabile.

Soluzioni:

1.Ottimizza le caratteristiche della polvere:

-

UN. Migliorare la fluidità della polvere: migliorare la fluidità della polvere attraverso processi quali frantumazione, setacciatura ed essiccazione. È possibile aggiungere una quantità adeguata di ausiliari di flusso come talco o gel di silice.

-

B. Miscelazione uniforme: garantire una miscelazione uniforme delle materie prime e degli eccipienti, utilizzando apparecchiature di miscelazione efficienti come miscelatori di tipo V o miscelatori tridimensionali.

2.Regolare l'attrezzatura di riempimento:

-

UN. Calibrazione dell'attrezzatura: calibrare regolarmente l'attrezzatura di riempimento per garantire la precisione di ciascuna testa di riempimento. Utilizzare pesi standard per la calibrazione del peso per garantire che l'apparecchiatura funzioni accuratamente entro l'intervallo di dosaggio impostato.

-

B. Ottimizza il design della testa di riempimento: utilizza teste di riempimento lavorate con precisione per ridurre l'adesione e il blocco della polvere durante il processo di riempimento.

3. Controllo ambientale:

-

UN. Controllo della temperatura e dell'umidità: mantenere un ambiente di produzione stabile, comprese temperatura e umidità. In generale, si consiglia di controllare la temperatura tra 20-25°C e un'umidità compresa tra il 40-60% RH.

-

B. Misure antistatiche: installare apparecchiature antistatiche nell'ambiente di produzione per ridurre la scarsa fluidità causata dall'adsorbimento elettrostatico della polvere.

Rottura del guscio della capsula

Descrizione del problema: L'involucro della capsula si rompe durante il processo di riempimento o sigillatura, compromettendo la velocità di passaggio del prodotto. Ciò potrebbe essere dovuto alla qualità inferiore dell'involucro della capsula, all'eccessiva pressione dell'apparecchiatura o all'umidità ambientale non idonea.

Soluzioni:

Scegli involucri di capsule di alta qualità:

-

UN. Selezione delle materie prime: scegli fornitori di involucri di capsule di alta qualità che soddisfano gli standard dell'industria farmaceutica per garantire la robustezza e la resistenza degli involucri delle capsule.

-

B. Ispezione di qualità: condurre severi controlli di qualità sugli involucri delle capsule in entrata, compresi test di durezza e misurazione dello spessore.

Ottimizzazione dell'attrezzatura:

-

UN. Regolazione dell'attrezzatura di separazione: controllare e regolare l'attrezzatura di separazione dell'involucro della capsula per garantire uno stress minimo sull'involucro della capsula durante la separazione.

-

B. Regolazione dell'attrezzatura di sigillatura: regolare i parametri di pressione e temperatura dell'attrezzatura di sigillatura per garantire che i gusci delle capsule non siano eccessivamente sollecitati durante il processo di sigillatura.

Controllo dell'umidità ambientale:

-

UN. Regolazione dell'umidità: mantenere un'umidità adeguata nell'ambiente di produzione, generalmente si consiglia di controllarla tra il 40 e il 60% di umidità relativa. Una bassa umidità può rendere fragile l’involucro della capsula, mentre un’umidità elevata può ammorbidirla.

-

B. Ottimizzazione delle condizioni di conservazione: gli involucri delle capsule devono essere conservati in condizioni di temperatura e umidità adeguate per evitare cambiamenti ambientali.

Perdita di polvere

Descrizione del problema: la perdita di polvere di farmaco durante il processo di riempimento porta a dosaggi imprecisi e contaminazione delle apparecchiature. Le perdite possono essere causate da una scarsa tenuta dell'apparecchiatura, da problemi di elettricità statica o da una scarsa fluidità della polvere.

Soluzioni:

Controllo della tenuta:

-

UN. Controllo della tenuta dell'attrezzatura: controllare regolarmente la tenuta dell'attrezzatura di riempimento per garantire buone condizioni di tenuta in tutti i punti di connessione e nelle teste di riempimento.

-

B. Sostituire le parti di tenuta: sostituzione tempestiva di anelli di tenuta, guarnizioni, ecc. usurati, per garantire le prestazioni di tenuta dell'apparecchiatura.

Pulizia e manutenzione:

-

UN. Pulizia regolare: rafforzare la pulizia e la manutenzione dell'attrezzatura, in particolare teste di riempimento, binari di guida, ecc., per prevenire l'accumulo e la fuoriuscita di polvere di farmaco.

-

B. Registri di pulizia: stabilire registri di pulizia delle apparecchiature per garantire registrazioni dettagliate dopo ogni pulizia per la tracciabilità e l'ispezione.

Misure antistatiche:

-

UN. Installare apparecchiature antistatiche: installare apparecchiature antistatiche nell'ambiente di produzione, come eliminatori statici, bastoncini di vento ionico, ecc., per ridurre la dispersione di polvere durante il processo di riempimento.

-

B. Attrezzatura antistatica del personale: gli operatori devono indossare indumenti e scarpe antistatiche e utilizzare braccialetti antistatici per ridurre la generazione e l'accumulo di elettricità statica.

Miglioramento della fluidità della polvere:

-

UN. Aggiungere coadiuvanti di flusso: aggiungere una quantità adeguata di coadiuvanti di flusso alla polvere per migliorarne la fluidità e l'efficienza di riempimento.

-

B. Regolazione dei parametri di processo: regola i parametri dell'attrezzatura di riempimento in base alle caratteristiche della polvere, come velocità di riempimento, frequenza di vibrazione, ecc., per ottimizzare il processo di riempimento.

-

Pesi delle capsule incoerenti

Descrizione del problema: Pesi incoerenti delle capsule possono portare a errori di dosaggio, influenzando l'efficacia e la sicurezza del farmaco. Ciò può essere causato da attrezzature di riempimento imprecise, materie prime non uniformi o controllo improprio del processo di produzione.

Soluzioni:

Calibrazione e manutenzione delle apparecchiature:

-

UN. Calibrazione regolare: calibrare regolarmente l'attrezzatura di riempimento per garantire la consistenza del dosaggio di ciascuna testa di riempimento. Utilizzare pesi standard per la calibrazione del peso.

-

B. Manutenzione dell'attrezzatura: ispezionare regolarmente le parti usurate dell'attrezzatura e sostituirle tempestivamente per garantire un funzionamento stabile.

Uniformità della materia prima:

-

UN. Miscelazione uniforme: garantire la miscelazione uniforme del farmaco in polvere e degli eccipienti, utilizzando apparecchiature di miscelazione efficienti come miscelatori di tipo V o miscelatori tridimensionali.

-

B. Controllo della dimensione delle particelle: controllare la dimensione delle particelle della polvere per garantire una dimensione delle particelle uniforme e ridurre le fluttuazioni del dosaggio durante il processo di riempimento.

Controllo del processo produttivo:

-

UN. Monitoraggio dei parametri di processo: controllare rigorosamente i parametri di processo della riempitrice, come la velocità e la pressione di riempimento, per garantire la stabilità del processo di produzione.

-

B. Monitoraggio in tempo reale: installa un sistema di monitoraggio in tempo reale per rilevare e gestire tempestivamente le anomalie nella produzione e ridurre il problema dei pesi incoerenti.

-

Contaminazione della superficie della capsula

Descrizione del problema: la contaminazione della superficie della capsula influisce sull'aspetto e sulla qualità del prodotto. Ciò potrebbe essere causato da un ambiente di produzione non pulito, da una pulizia inadeguata delle apparecchiature o da un intervento improprio del personale.

Soluzioni:

Pulizia ambientale:

-

UN. Ambiente di produzione pulito: mantenere la pulizia nell'officina di produzione, pulire e disinfettare regolarmente per ridurre la polvere e i microrganismi nell'aria.

-

B. Attrezzature per la purificazione dell'aria: installare apparecchiature per la purificazione dell'aria, come filtri HEPA (High Efficiency Particulate Air), per garantire la pulizia dell'ambiente di produzione.

Pulizia dell'attrezzatura:

-

UN. Standard di pulizia: sviluppare standard dettagliati di pulizia delle attrezzature per garantire una pulizia accurata delle attrezzature dopo ogni produzione.

-

B. Ispezione regolare: ispezionare regolarmente le condizioni di pulizia dell'attrezzatura per prevenire residui di farmaco e contaminazione incrociata.

Standard operativi:

-

UN. Formazione del personale: formare gli operatori affinché migliorino le loro capacità operative e la consapevolezza dell'igiene per garantire operazioni standardizzate.

-

B. Indossare dispositivi di protezione: gli operatori devono indossare dispositivi di protezione individuale completi, come guanti, maschere protettive e indumenti specifici per camere bianche, per ridurre il contatto diretto con le capsule.

-

Manutenzione e ottimizzazione delle apparecchiature

Manutenzione regolare

-

Attrezzature pulite: pulire accuratamente l'attrezzatura di riempimento dopo ogni turno di produzione per evitare residui di farmaco e contaminazione incrociata.

-

Controllare le parti soggette ad usura: ispezionare regolarmente le parti consumabili dell'apparecchiatura, come guarnizioni, cinghie, ecc., e sostituirle tempestivamente per garantire il normale funzionamento.

-

Calibrazione degli strumenti: calibrare regolarmente i sensori di pesatura, i sensori fotoelettrici, ecc., per garantire la precisione della misurazione.

-

Aggiornamento dell'attrezzatura

-

Introdurre la tecnologia di automazione: migliorare l'efficienza e la stabilità della linea di produzione attraverso apparecchiature automatizzate e integrazione di sistemi.

-

Sistema di monitoraggio in tempo reale: installare un sistema di monitoraggio in tempo reale per rilevare e gestire tempestivamente le anomalie nella produzione.

-

Controllo intelligente: utilizza la tecnologia di controllo intelligente per ottimizzare i parametri del processo di riempimento e migliorare la consistenza del prodotto.

Processo di controllo della qualità

Controllo delle materie prime

-

Ispezione delle materie prime: ispezionare rigorosamente le materie prime che entrano nella produzione per garantire che soddisfino gli standard di qualità.

-

Gestione dei lotti: stabilire un sistema completo di gestione dei lotti per tracciare la fonte e l'utilizzo di ciascun lotto di materie prime.

Controllo del processo produttivo

-

Ispezione online: monitoraggio in tempo reale di ciascun collegamento di riempimento delle capsule tramite apparecchiature di ispezione online per garantire la qualità del prodotto.

-

Monitoraggio dei parametri di processo: controllare rigorosamente i parametri di processo della riempitrice, come la velocità e la pressione di riempimento, per garantire un ambiente di produzione stabile.

-

Formazione del personale: formare regolarmente gli operatori per migliorare le loro capacità operative e la consapevolezza della qualità.

Ispezione del prodotto finito

-

Campionamento casuale: campiona casualmente i prodotti finiti con un determinato rapporto per testarne la quantità di riempimento, l'aspetto, le condizioni di tenuta, ecc.

-

Test dell'indice fisico e chimico: testare la dissoluzione, l'uniformità del contenuto e altri indici fisici e chimici delle capsule per garantire che soddisfino gli standard della farmacopea.

Standard e regolamenti dell'industria farmaceutica

GMP (buone pratiche di fabbricazione)

Le GMP stabiliscono i principi e gli standard di base che dovrebbero essere seguiti nel processo di produzione farmaceutica, compresi gli impianti di fabbrica, la gestione delle attrezzature, il controllo delle materie prime, la gestione del processo di produzione, il controllo di qualità, ecc. Per contenuti specifici, fare riferimento alle "Buone pratiche di fabbricazione per i prodotti farmaceutici" Produzione" (GMP).

ISO 9001 (Sistema di Gestione della Qualità)

Lo standard ISO 9001 enfatizza il miglioramento continuo della qualità del prodotto stabilendo un sistema sistematico di gestione della qualità per soddisfare le esigenze dei clienti e i requisiti legali e normativi. È applicabile a vari settori, inclusa la produzione farmaceutica.

ICH Q7 (Guida GMP per ingredienti farmaceutici attivi)

ICH Q7 fornisce una guida dettagliata per la produzione di ingredienti farmaceutici attivi, compresi i requisiti per la gestione della qualità, il personale, le attrezzature, le materie prime, la produzione, l'imballaggio, l'etichettatura e la documentazione, per garantire la qualità e la sicurezza delle API.

Conclusione

Garantire la precisione e la coerenza del riempimento delle capsule è un compito fondamentale nel controllo di qualità della produzione farmaceutica. Ottimizzando i processi di produzione, rafforzando la manutenzione delle apparecchiature, controllando rigorosamente le procedure di controllo qualità e aderendo agli standard e alle normative di settore pertinenti, la precisione e la coerenza del riempimento delle capsule possono essere effettivamente migliorate per garantire che la qualità del prodotto soddisfi i requisiti normativi e le esigenze dei clienti. Si spera che le discussioni e i suggerimenti contenuti in questo articolo possano fornire un utile riferimento per le imprese manifatturiere farmaceutiche e promuovere il miglioramento degli standard di gestione della qualità nel settore.