Nella produzione di compresse, la macinazione e la granulazione delle materie prime prima della compressione sono passaggi chiave per determinare la qualità e la consistenza delle compresse. Padroneggiare l'uso di questi processi e delle relative attrezzature può non solo migliorare l'efficienza di pressatura delle compresse produzione, ma anche garantire la stabilità e la sicurezza del prodotto finale. Questo articolo spiegherà in dettaglio gli aspetti importanti dei processi di macinazione e granulazione e fornirà raccomandazioni per le attrezzature correlate.

La frantumazione e la granulazione sono fasi critiche nel processo di produzione delle compresse, determinando la qualità della compressa finale e l'efficienza del processo di compresse. Nella produzione farmaceutica, è necessario trasformare particelle di grandi dimensioni o grumi di materiale in granuli adatti alla compresse. La giusta dimensione e forma dei granuli possono migliorare efficacemente il flusso e la comprimibilità delle compresse, garantire un processo di compresse regolare e conferire alle compresse finite peso, durezza e tempo di disintegrazione costanti. Ad esempio, granuli troppo grandi possono causare una durezza non uniforme delle compresse durante il processo di compressione, mentre granuli troppo piccoli possono influire sulla dissoluzione delle compresse. Pertanto, l'ottimizzazione delle fasi di macinazione e granulazione non solo contribuisce a migliorare la produttività, ma garantisce anche una qualità costante del prodotto.

La polverizzazione è il processo di trasformazione di materie prime di grandi dimensioni in particelle fini o polveri, in preparazione per la successiva granulazione e compresse. Nella scelta dell'attrezzatura per la polverizzazione, è necessario considerare la durezza, il contenuto di umidità e le proprietà fisiche della materia prima per garantire uniformità e flusso dei granuli finali. Ecco alcuni tipi comuni di attrezzature per la polverizzazione e le loro applicazioni.

Classificazione e scenari applicativi delle apparecchiature di polverizzazione:

|

Tipo di dispositivo |

Scenario applicativo |

Vantaggio |

Difetto |

|

Mulino ad aria |

Materiali sensibili alla temperatura che richiedono una lavorazione a bassa temperatura |

Alta velocità, niente inquinamento |

Scarso effetto sui materiali duri |

|

Mulino ad alta efficienza |

Materie prime ad alto volume e alta durezza |

Veloce, efficiente e adattabile |

Gestione limitata di materiali sensibili al calore |

|

Mulino a martelli |

Adatto per materiali medio-duri e fragili come erbe aromatiche, materiali vegetali secchi |

Facile da usare, basso costo |

Non adatto per polverizzazione ultrafine, livello di rumore elevato |

|

mulino a sfere |

Adatto per polverizzazione ultrafine, come la rottura cellulare, nanomateriali |

Altissima finezza |

Elevato consumo energetico e lungo tempo di polverizzazione |

Mulino a martelli: è un'apparecchiatura di polverizzazione comune, ampiamente utilizzata per polverizzare materiali di media durezza e fragili, come erbe, minerali e materiali vegetali secchi. Impatta il materiale attraverso martelli rotanti ad alta velocità per la frantumazione iniziale e controlla la dimensione del materiale frantumato attraverso un setaccio. I principali vantaggi del mulino a martelli sono la struttura semplice, il basso costo, l'ampia adattabilità, particolarmente diffusa in impianti e laboratori farmaceutici di piccole e medie dimensioni. Tuttavia, è necessario essere consapevoli del fatto che il mulino a martelli potrebbe non funzionare correttamente quando si maneggiano polveri particolarmente fini o materiali che richiedono un controllo di elevata precisione. Allo stesso tempo, è rumoroso durante il funzionamento e richiede un adeguato controllo del rumore nell'ambiente operativo.

Il processo di granulazione a umido viene utilizzato per formare granuli miscelando polveri e leganti liquidi per migliorare la fluidità e la comprimibilità dei granuli e per garantire la stabilità del successivo processo di compresse. Questo processo è ampiamente utilizzato nell'industria farmaceutica ed è particolarmente adatto per prodotti che richiedono un elevato grado di compattezza e omogeneità dei granuli.

Classificazione e applicazione delle apparecchiature di granulazione a umido:

|

Tipo di dispositivo |

Scenario applicativo |

Vantaggio |

|

Granulatore a letto fluido |

Adatto al trattamento di materie prime sensibili al calore |

Uniformità delle particelle Elevata uniformità delle particelle, Adatto alla produzione di massa |

|

Granulatore di miscelazione |

Adatto per la granulazione rapida e la produzione di massa |

Facile da usare, adatto per la produzione di piccoli lotti |

|

Granulatore rotante |

Adatto per materiali fortemente viscosi, particelle uniformi |

L'effetto di granulazione dei materiali viscosi è buono e il controllo delle dimensioni delle particelle è più accurato |

Il granulatore a letto fluido forma granuli sospendendo la polvere in un flusso d'aria mentre spruzza un legante liquido. È adatto alla manipolazione di materiali sensibili al calore e può garantire l'omogeneità e la consistenza dei granuli, ed è comunemente utilizzato nell'industria farmaceutica, alimentare e in altri settori che richiedono granuli di alta qualità.

Vantaggi del granulatore con agitazione a umido:

Il principio di funzionamento del granulatore con agitatore è quello di miscelare la polvere e il legante liquido mediante agitazione meccanica, in modo da trasformarli uniformemente in granuli. Il granulatore con agitatore è facile da usare, particolarmente adatto per produzioni in lotti di piccole e medie dimensioni. È possibile regolare la velocità di miscelazione e il dosaggio del legante in base alle caratteristiche dei diversi materiali, in modo da ottenere un controllo più accurato dei granuli. Rispetto ai granulatori a letto fluido, i granulatori con agitatore sono meno costosi e adatti ad ambienti di produzione con budget limitati.

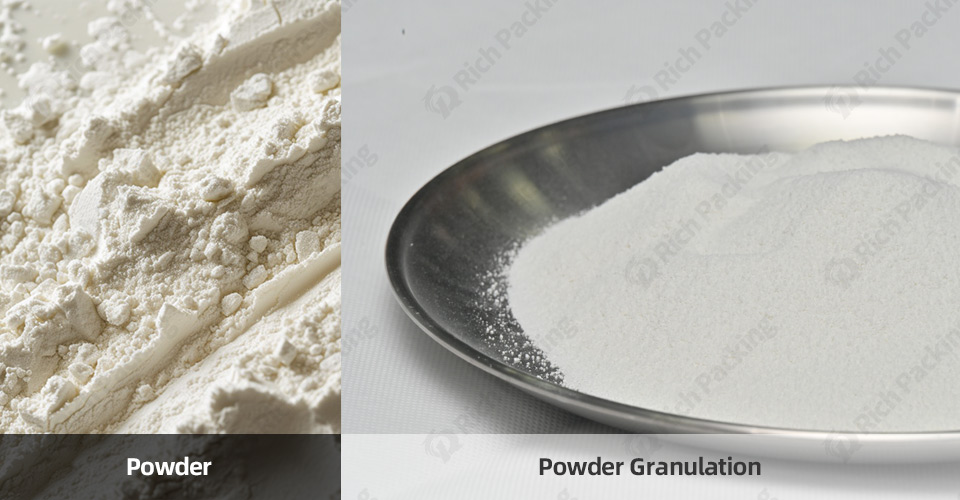

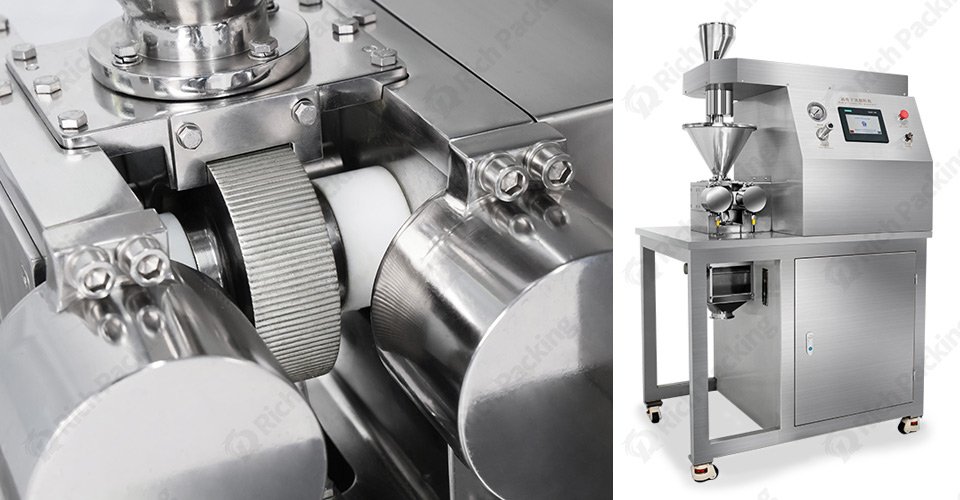

La granulazione a secco forma particelle comprimendo direttamente la polvere senza l'aggiunta di un legante liquido. È particolarmente adatta per materiali non adatti al contatto con i liquidi, come alcuni principi attivi facilmente deliquescenti, termosensibili o instabili. Rispetto alla granulazione a umido, la granulazione a secco elimina la fase di essiccazione e può ridurre significativamente il consumo di energia e i tempi.

Granulatore a secco a compressione a rulli: la polvere viene compressa in scaglie tramite la pressione tra due rulli di pressione, che vengono successivamente frantumate e setacciate per formare granuli. Il vantaggio è che non è necessario alcun legante liquido, il che lo rende particolarmente adatto per materie prime non adatte alla lavorazione a umido. Inoltre, la granulazione a secco può ridurre significativamente il consumo energetico poiché viene eliminata la successiva fase di essiccazione.

Durante la granulazione a secco, è necessario assicurarsi che la materia prima sia sufficientemente comprimibile, altrimenti si potrebbe verificare una scarsa formazione del pellet o una densità non uniforme. Questo metodo è solitamente adatto quando si lavora con principi attivi farmaceutici sensibili all'umidità o quando è richiesta una produzione rapida.

La granulometria e l'omogeneità delle particelle sono fondamentali per la qualità delle compresse da pressare. Particelle eccessivamente grandi o piccole influenzano la fluidità e la comprimibilità delle compresse pressate, che a loro volta influiscono sulla durezza e sulla solubilità del prodotto finito, nonché sul rilascio dell'effetto del farmaco. Il controllo della granulometria durante il processo di frantumazione e granulazione è fondamentale per garantire la consistenza delle compresse.

È possibile scegliere diverse apparecchiature di polverizzazione e processi di granulazione per diversi prodotti farmaceutici ed esigenze produttive. Ad esempio, la polverizzazione fine garantisce una migliore uniformità delle particelle, mentre la granulazione a umido ne migliora la compressione. Indipendentemente dall'apparecchiatura utilizzata, è fondamentale garantire che i pellet abbiano le dimensioni corrette e soddisfino gli standard di produzione.

La scelta dell'attrezzatura dipende dalle dimensioni della produzione, dalle caratteristiche della materia prima e dai requisiti di produzione. Se si trattano materiali sensibili alla temperatura o si necessita di un controllo ad alta precisione, i polverizzatori ad aria compressa e i granulatori a letto fluido potrebbero essere una scelta migliore. Mentre per la lavorazione di grandi quantità di materiali di media durezza, i mulini a martelli e i granulatori con agitatore rappresentano soluzioni più convenienti.

Anche la conformità alle GMP delle apparecchiature, il grado di automazione e i costi di manutenzione sono fattori chiave da considerare. Nella scelta delle apparecchiature, è fondamentale assicurarsi che soddisfino le esigenze produttive e i requisiti normativi.

La macinazione e la granulazione sono fasi critiche nella produzione di compresse che non possono essere ignorate. Scegliendo le attrezzature e il processo giusti, è possibile aumentare la produttività e garantire standard di qualità elevati e costanti per il prodotto. Comprendere e padroneggiare i dettagli di questi processi vi aiuterà a raggiungere un maggiore successo nella produzione di compresse.