Le macchine blisteratrici, apparecchiature fondamentali nei moderni settori farmaceutico, alimentare e del confezionamento di componenti elettronici, influiscono direttamente sull'efficienza produttiva e sulla qualità del prodotto attraverso le loro prestazioni. Con l'intensificarsi della concorrenza sul mercato e la crescente domanda di imballaggi da parte dei consumatori, gli acquirenti richiedono più della semplice funzionalità di base. macchine blister ; richiedono molteplici caratteristiche, tra cui elevata precisione, funzionamento intelligente e stabilità eccezionale. Questo articolo si concentrerà su tre caratteristiche chiave: servoazionamento completo, posizionamento del mandrino a quattro stazioni e progettazione modulare dello stampo. Analizzerà inoltre come queste tecnologie possano apportare vantaggi pratici agli acquirenti, riducendo i costi e migliorando al contempo l'efficienza produttiva complessiva.

La tecnologia di servoazionamento completo è il cuore del controllo ad alta precisione per le macchine blisteratrici e un'incarnazione chiave del moderno concetto di Industria 4.0 nelle apparecchiature di confezionamento. Le macchine blisteratrici tradizionali utilizzano principalmente servoazionamenti meccanici o parziali. Questi metodi di azionamento sono soggetti a deviazioni nella distanza di tiro dovute all'usura dei componenti di trasmissione, alle fluttuazioni di temperatura o al funzionamento prolungato, che a loro volta influiscono sull'uniformità della formazione del blister e sulla qualità della sigillatura. Il sistema di servoazionamento completo, attraverso il controllo digitale intelligente, consente una regolazione a zero errori della distanza di tiro, garantendo il posizionamento preciso di ogni cavità del blister. Questo sistema impiega più servomotori che lavorano in sinergia con encoder ad alta precisione per un feedback in tempo reale, creando un sistema di controllo a circuito chiuso. Ciò garantisce un'eccezionale stabilità, indipendentemente dal funzionamento ad alta velocità o dalla produzione continua a lungo termine, eliminando completamente il problema dell'aumento degli scarti causato da errori accumulati.

Per gli acquirenti, i vantaggi del servoazionamento completo sono molteplici. Innanzitutto, riduce significativamente la difficoltà di regolazione delle apparecchiature e la complessità operativa. Gli operatori non devono più affidarsi a complesse regolazioni meccaniche o a frequenti calibrazioni. Possono semplicemente inserire i parametri rilevanti tramite un'interfaccia touchscreen intuitiva e il sistema esegue automaticamente il posizionamento preciso e le impostazioni ottimizzate. Questo non solo riduce significativamente il potenziale di errore umano, ma riduce anche significativamente i tempi di messa in servizio in caso di modifica delle specifiche del prodotto. Nell'industria farmaceutica, ad esempio, compresse e capsule possono variare significativamente in termini di dimensioni e forma. Il sistema di servoazionamento completo di macchina confezionatrice blister per compresse consente alle linee di produzione di cambiare rapidamente modalità in pochi minuti, garantendo che l'attrezzatura torni rapidamente a funzionare in modo efficiente, soddisfacendo efficacemente le esigenze di produzione flessibile di piccole produzioni ad alta miscelazione.

In secondo luogo, la stabilità operativa a lungo termine dell'attrezzatura consente agli acquirenti di produrre con sicurezza grandi ordini senza preoccuparsi di guasti o perdite di precisione. Questo è di fondamentale importanza strategica per soddisfare la domanda fluttuante del mercato e migliorare la velocità di risposta dei clienti. Secondo le statistiche di settore, le macchine per il confezionamento in blister che utilizzano un servoazionamento completo possono aumentare l'efficienza produttiva complessiva del 25-30%, mantenendo al contempo un tasso di scarto inferiore all'1%. Questo è di gran lunga superiore al tasso di scarto del 5-10% delle attrezzature tradizionali. Inoltre, la facilità di regolazione riduce significativamente la necessità di tecnici altamente qualificati. Il personale di produzione ordinario può acquisire competenza nell'utilizzo dell'attrezzatura dopo una formazione semplice e sistematica, ottimizzando efficacemente l'allocazione delle risorse umane e riducendo i costi di manodopera. Dal punto di vista del ritorno sull'investimento, sebbene l'investimento iniziale in un sistema di servoazionamento completo sia relativamente elevato, i vantaggi complessivi che offre garantiscono un ritorno sull'investimento a breve termine. In breve, il servoazionamento completo non solo alza l'asticella tecnica delle macchine per il confezionamento in blister, ma offre anche vantaggi economici quantificabili e sostenibili agli acquirenti.

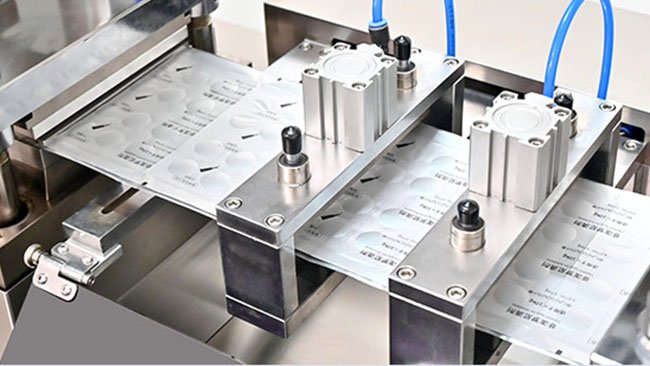

Le quattro stazioni di un blister confezione Le fasi di lavorazione delle macchine (formatura, termosaldatura, cordonatura e punzonatura) sono fondamentali per la qualità del confezionamento. La precisione di coordinamento di queste stazioni influisce direttamente sul tasso di approvazione del prodotto finale. Nelle apparecchiature tradizionali, le regolazioni di queste stazioni spesso richiedono il lavoro manuale di tecnici esperti, un processo noioso e soggetto a errori che richiede ripetute prove e regolazioni della macchina, con conseguenti notevoli sprechi di tempo e materiali. Tuttavia, l'innovativa tecnologia di posizionamento del mandrino, combinata con volantini esterni per la regolazione libera, ha rivoluzionato questa situazione. Il posizionamento del mandrino utilizza un nucleo ad alta precisione per fissare ciascuna stazione, garantendo che parallelismo e perpendicolarità siano costantemente mantenuti con un'altissima precisione durante il movimento. Il volantino esterno di facile utilizzo consente agli operatori di effettuare regolazioni precise senza smontare alcun componente, migliorando significativamente la praticità e la precisione delle regolazioni delle apparecchiature.

Questo design avanzato è fondamentale per le prestazioni complessive del macchina confezionatrice blister in alluminio Nel processo di formatura, il posizionamento del mandrino garantisce profondità e forma uniformi di ogni cavità del blister, prevenendo efficacemente perdite da imballaggi farmaceutici o alimentari dovute a deviazioni di stampaggio. Nel processo di termosaldatura, un allineamento preciso garantisce una tenuta completa tra il foglio di alluminio o la pellicola di plastica e il blister, migliorando non solo l'aspetto del prodotto ma anche, cosa più importante, prolungandone significativamente la durata di conservazione. Nei processi di cordonatura e punzonatura, un sistema di posizionamento preciso garantisce la separazione uniforme di ogni unità di blister, eliminando completamente difetti di qualità come sbavature e strappi. Il posizionamento del mandrino consente il perfetto coordinamento delle quattro stazioni, garantendo il funzionamento regolare dell'intera linea di produzione come un preciso orologio svizzero e riducendo al minimo i tempi di fermo imprevisti causati da disallineamenti.

Per gli acquirenti, i vantaggi del sistema di posizionamento del mandrino a quattro stazioni includono flessibilità di produzione e risparmio sui costi complessivi. Il design innovativo del volantino esterno rende la regolazione e l'allineamento delle stazioni estremamente semplici e intuitivi, consentendo anche agli operatori non professionisti di padroneggiare rapidamente le regolazioni. Ad esempio, quando la linea di produzione deve passare da uno stampo blister di diverse dimensioni, l'operatore ruota semplicemente un volantino per sincronizzare e regolare con precisione ciascuna stazione, eliminando la necessità di fermare la macchina e attendere l'intervento di personale di manutenzione specializzato. Questa caratteristica può aumentare l'utilizzo delle apparecchiature del 15%-20%. Inoltre, il sistema di allineamento preciso riduce significativamente gli sprechi di materie prime. Secondo i dati di produzione effettivi, l'uso di materiali di imballaggio come fogli di alluminio e substrati di plastica può essere ridotto del 5%-10%, riducendo direttamente i costi di approvvigionamento delle materie prime dell'azienda. Ancora più importante, questo design di posizionamento preciso prolunga efficacemente la durata delle apparecchiature. Il sistema di posizionamento del mandrino riduce al minimo l'usura anomala delle parti mobili, prolungando significativamente il ciclo di manutenzione delle apparecchiature. Nel lungo termine, gli acquirenti non solo beneficiano di una maggiore efficienza produttiva, ma riducono anche significativamente i costi di sostituzione dei pezzi di ricambio e di manutenzione delle attrezzature, massimizzando così il ritorno sull'investimento.

3. Progettazione dello stampo modulare: cambio rapido e manutenzione efficiente

Come componente fondamentale del blister confezione macchina, il design dello stampo influisce direttamente sulla flessibilità produttiva e sull'efficienza di manutenzione dell'attrezzatura. Gli stampi tradizionali per blisteratrici adottano in genere strutture imbullonate o monolitiche, che richiedono lo smontaggio di numerosi componenti per la sostituzione, un processo lungo e laborioso che interrompe gravemente i programmi di produzione. Al contrario, l'innovativo design modulare, abbinato a un metodo di installazione a innesto rapido con slot per schede estraibile, trasforma completamente questo flusso di lavoro. Standardizzati e serializzati, questi moduli stampo sfruttano il posizionamento preciso degli slot per schede e le interfacce a innesto rapido per ottenere una vera funzionalità "plug-and-play", riducendo il tempo necessario per la sostituzione completa del set di stampi da oltre 30 minuti a soli 5-10 minuti e aumentando drasticamente l'adattabilità produttiva della macchina.

Questo design avanzato migliora la vescica complessiva confezione Efficienza della macchina in diversi modi chiave. A fronte di richieste di mercato sempre più diversificate, gli acquirenti spesso devono cambiare frequentemente stampo per produrre blister di forme, dimensioni o materiali diversi, ad esempio passando da confezioni rotonde per compresse a contenitori per alimenti quadrati. Il design modulare semplifica questi cambiamenti di produzione, consentendo alla macchina di rispondere rapidamente alle mutevoli esigenze del mercato. Inoltre, la struttura di precisione con slot per schede estraibili garantisce una precisione di posizionamento costante in ogni installazione, eliminando guasti operativi e problemi di qualità del prodotto causati da una configurazione non corretta. Semplifica inoltre lo stoccaggio e la gestione degli stampi: gli acquirenti possono gestire una libreria di stampi standardizzati, accedendovi su richiesta per allinearsi ai programmi di produzione e ottimizzare l'efficienza operativa dell'intero sistema.

Per gli acquirenti, i vantaggi della progettazione modulare degli stampi sono completi e immediati. In primo luogo, la sostituzione semplificata degli stampi riduce al minimo i tempi di fermo macchina, aumentando i tempi di attività e la capacità produttiva complessiva, un vantaggio particolarmente prezioso in settori come quello farmaceutico, dove sono comuni frequenti cambi di linea di prodotto, consentendo alle aziende di gestire in modo efficiente piccoli lotti e ordini diversificati su un'unica linea di produzione e migliorando la competitività sul mercato. In secondo luogo, l'installazione rapida riduce la dipendenza da tecnici specializzati: gli operatori ordinari possono completare le sostituzioni degli stampi in modo indipendente con una formazione minima, riducendo la dipendenza dal supporto tecnico esterno e riducendo i costi operativi del 15-20%. Inoltre, il design intuitivo migliora la sicurezza operativa riducendo al minimo l'utilizzo di utensili e il rischio di danni accidentali. In una prospettiva a lungo termine, la progettazione modulare supporta continui aggiornamenti delle attrezzature e l'espansione funzionale; gli acquirenti possono aggiungere nuovi moduli stampo man mano che le esigenze aziendali evolvono, senza sostituire l'intera macchina, proteggendo così gli investimenti iniziali e consentendo uno sviluppo sostenibile.

Servoazionamento completo, posizionamento del mandrino a quattro stazioni e progettazione di stampi modulari: queste tre tecnologie fondamentali insieme costituiscono la pietra angolare dell'efficienza e della precisione dei moderni blister confezione Macchine. Queste tecnologie innovative non solo aumentano sostanzialmente le prestazioni della macchina, ma offrono anche agli acquirenti tangibili vantaggi produttivi e competitivi, riducendo significativamente le regolazioni operative, migliorando la flessibilità produttiva e semplificando la manutenzione ordinaria. Poiché l'industria del packaging ricerca sempre più intelligenza, flessibilità e sostenibilità, investire in blister confezione Grazie a queste funzionalità avanzate, gli acquirenti possono ottimizzare costantemente i costi di produzione, migliorando significativamente la qualità del prodotto e la reattività del mercato, distinguendosi così dalla concorrenza agguerrita.

Per gli acquirenti lungimiranti, scegliere una blisteratrice con queste caratteristiche è più di un semplice aggiornamento delle attrezzature di produzione; rappresenta un'ottimizzazione strategica dell'intero sistema produttivo, dei processi di gestione e del modello di business. Queste tecnologie avanzate consentono alle linee di produzione di blister di adattarsi meglio alle moderne tendenze di produzione di piccoli lotti e grandi varietà, soddisfacendo la crescente domanda dei consumatori di imballaggi personalizzati e funzionali, e gettando al contempo solide basi per la trasformazione digitale e gli aggiornamenti intelligenti delle aziende. In futuro, con l'applicazione approfondita delle tecnologie dell'Internet of Things industriale (IIoT), queste blisteratrici avanzate evolveranno ulteriormente in nodi centrali delle fabbriche intelligenti, creando un valore in continua crescita per gli acquirenti.