Nella produzione farmaceutica e nutraceutica, un macchina confezionatrice blister è uno degli elementi più critici delle attrezzature di confezionamento per la produzione di blister di compresse e capsule. Protegge i prodotti sensibili, supporta la conformità alle GMP e può facilmente trasformarsi in un collo di bottiglia, o in un acceleratore di crescita, a seconda di quanto si adatta ai vostri prodotti e al vostro piano di capacità a lungo termine. Sulla base di anni di collaborazione con produttori farmaceutici e nutraceutici in tutto il mondo, Rich Packing ha riassunto i punti chiave in questa pratica guida all'acquisto.

Una blisteratrice crea delle cavità in un nastro di plastica o alluminio, inserisce i prodotti in tali cavità, li sigilla con un materiale di copertura e taglia il nastro in singoli blister o cartoncini. In ambito farmaceutico, questi prodotti sono in genere compresse, capsule, capsule molli, fiale, flaconcini o piccoli dispositivi medici.

Ad alto livello, ogni macchina segue una sequenza simile:

● Formatura: il materiale di formatura viene riscaldato e modellato (termoformatura) oppure formato a freddo in tasche.

● Alimentazione: le compresse o le capsule vengono inserite e inserite in ogni tasca.

● Sigillatura: un materiale di copertura, solitamente un foglio di alluminio, viene sigillato al nastro formato.

● Taglio: la striscia continua viene perforata, goffrata o stampata, quindi tagliata nei blister finali.

● Ispezione e scarto: i sistemi di ispezione verificano la completezza e la qualità e scartano le confezioni difettose.

Rispetto alle bottiglie o alle bustine, il confezionamento in blister offre:

● Maggiore protezione dall'umidità e dalla luce per dose, soprattutto con i formati alu-alu.

● Identificazione chiara della dose unitaria che migliora l'aderenza del paziente e riduce gli errori terapeutici.

● Minor rischio di errori sulla linea di produzione.

● Ottima visibilità sugli scaffali per prodotti da banco e nutraceutici.

Per molte forme farmaceutiche solide orali, questa combinazione di protezione, chiarezza ed efficienza rende il confezionamento in blister la scelta predefinita.

Le unità manuali e semiautomatiche sono soluzioni compatte e a bassa velocità, utilizzate in ospedali, farmacie, studi clinici e piccoli lotti di prodotti nutraceutici. Gli operatori posizionano manualmente o assistono l'alimentazione del prodotto e spesso eseguono determinate fasi di taglio o sigillatura con semplici dispositivi.

Sono ideali quando:

● I volumi annuali sono bassi.

● Sono necessari molti formati o prodotti di prova diversi.

● Il budget e lo spazio disponibile sono limitati.

Macchine per il confezionamento in blister a piastra piana Utilizzano un movimento di formatura e sigillatura intermittente: una piastra riscaldata pressa il materiale di formatura in uno stampo, mentre un'altra piastra piana sigilla il materiale di copertura. Questo design garantisce un eccellente controllo della profondità di formatura e un'uniformità di sigillatura.

Le macchine piane sono adatte per:

● Blister in alluminio-alluminio per prodotti altamente sensibili all'umidità.

● Forme complesse di cavità o tasche profonde.

● Lotti di piccole e medie dimensioni in cui la flessibilità nel cambio formato è più importante della velocità massima.

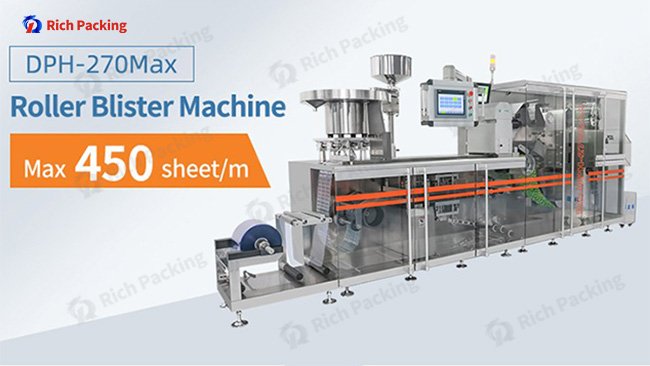

Le macchine a rulli (o rotanti) fanno scorrere il nastro di formatura in modo continuo tra i rulli di formatura e di saldatura. Poiché il movimento è continuo anziché intermittente, questi sistemi possono raggiungere produzioni molto elevate e utilizzare il materiale in modo efficiente.

Vengono comunemente scelti per:

● Produzione di compresse e capsule in grandi volumi.

● Formati standard in alluminio-PVC.

● Fabbriche centrali che riforniscono più mercati e SKU.

Quando sono necessari liquidi, sospensioni o gel monodose, come soluzioni orali, iniezioni nutraceutiche o reagenti diagnostici, le linee blister per liquidi integrano pompe e sistemi di riempimento speciali. I punti chiave includono:

● Dosaggio preciso con pompe peristaltiche, a pistone o in ceramica.

● Controllo attento della formazione di schiuma e del gocciolamento.

● Condizioni di tenuta ottimizzate per prevenire perdite e delaminazioni.

Queste macchine estendono la tecnologia dei blister oltre le forme solide orali, realizzando prodotti più convenienti e di maggior valore.

L'alluminio-PVC rimane il cavallo di battaglia del confezionamento in blister farmaceutico. Un PVC termoformabile (talvolta rivestito in PVDC) costituisce la cavità, mentre un foglio di alluminio sigilla la membrana.

Vantaggi:

● Costo dei materiali competitivo.

● Buona chiarezza per l'identificazione del prodotto.

● Protezione adeguata dall'umidità per molte compresse e capsule.

Limitazioni:

● La barriera contro l'umidità è inferiore rispetto al vero alluminio-alluminio.

● La protezione dalla luce dipende dal colore e dallo spessore del PVC.

L'alluminio-alluminio, o foglio stampato a freddo, utilizza alluminio stampato e un rivestimento in alluminio. Il risultato è una cavità "a cuscino" con eccezionali proprietà barriera.

In genere si sceglie l'alluminio-alluminio quando:

● Le API sono estremamente sensibili all'umidità e all'ossigeno.

● Nei climi caldi e umidi è richiesta una lunga conservazione.

● I mercati richiedono prestazioni di barriera di altissimo livello.

Lo svantaggio è un costo del materiale più elevato e dimensioni della confezione più grandi rispetto all'alluminio-PVC.

Laddove siano richieste prestazioni di barriera intermedie, il PVC rivestito in PVDC è un'opzione popolare. Per climi molto rigidi, un blister tropicale aggiunge uno strato secondario di alluminio sopra la confezione finita.

Queste strutture consentono di adattare la barriera, il costo e le dimensioni della confezione alle esigenze specifiche di ciascun prodotto.

La scelta di una macchina automatica per il confezionamento in blister non riguarda solo la velocità descritta in una brochure; riguarda anche la corrispondenza delle specifiche della macchina con i tuoi prodotti attuali e con il tuo piano di crescita da cinque a dieci anni.

Guarda oltre il titolo "vesciche al minuto". Chiediti:

● A quale lunghezza dell'indice e disposizione della cavità viene misurata tale velocità?

● La velocità si riferisce solo all'alu-PVC o anche all'alu-alu?

● Qual è il risultato realistico una volta incluse le fermate per la stampa, l'ispezione e lo scarto?

Traduci la velocità in produzione annua utilizzando i tuoi giorni lavorativi, turni e OEE pianificato. Questo ti mostrerà rapidamente se una linea può coprire i tuoi SKU o se avrai bisogno di più linee.

L'area di formatura e la lunghezza dell'indice determinano il numero di blister che possono essere prodotti per corsa o per indice. Nella valutazione dell'attrezzatura:

● Controllare l'area e la profondità massime di formatura sia per la termoformatura che per la formatura a freddo.

● Esaminare i tempi tipici di passaggio da un formato all'altro.

● Chiedere quanti utensili sono necessari per un cambio completo del prodotto e delle dimensioni del blister.

Cambi più rapidi e ripetibili si traducono direttamente in una maggiore capacità effettiva per gli stabilimenti multi-SKU.

Non è necessario che ogni linea utilizzi tutti i materiali, ma è opportuno mappare:

● Materiali attuali (ad esempio, PVC da 250 μm, foglio di copertura da 90 g/m²).

● Potenziali esigenze future (rivestimenti in PVDC, alluminio formato a freddo, imballaggi tropicali).

● Se i sistemi di formatura, riscaldamento e sigillatura sono progettati per queste combinazioni.

Un investimento iniziale leggermente più elevato in una piattaforma più versatile può evitare costosi retrofit quando un nuovo progetto richiede barriere più elevate.

Per gli impianti farmaceutici regolamentati, la disposizione delle apparecchiature è importante tanto quanto le prestazioni stesse. Ecco cosa cercare:

● Netta separazione tra le aree di contatto del prodotto e i meccanismi di azionamento.

● Superfici lisce e facili da pulire e spazi morti ridotti al minimo.

● Facile accesso per la pulizia e lo sgombero della linea tra i lotti.

● Documentazione e materiali a supporto della qualificazione e della convalida.

Una linea difficile da pulire o ispezionare diventa rapidamente fonte di deviazioni e tempi di fermo.

Le sigillatrici blister di Rich Packing, come il modello 180Pro, adottano un design con piattaforma di grandi dimensioni. La superficie di lavoro è spaziosa e piana, consentendo alle mani di raggiungere qualsiasi posizione senza punti ciechi. Questo design è comodo per la pulizia e la manutenzione.

Le linee blister raramente funzionano da sole. Verifica quanto bene l'attrezzatura si integra con:

● Presse per compresse e macchine riempitrici di capsule (tramogge di accumulo, depolveratori, metal detector).

● Sistemi di ispezione visiva e stampanti.

● Attrezzature per l'inscatolamento, l'imballaggio in casse e la pallettizzazione.

● Sistemi MES/ERP per dati batch, serializzazione e registrazioni elettroniche.

Una buona integrazione riduce la gestione manuale, migliora l'integrità dei dati e supporta i futuri progetti di digitalizzazione.

Le macchine a piastra piana funzionano con un movimento intermittente: il nastro si ferma a ogni corsa di formatura e sigillatura. Macchina confezionatrice blister a rulli ad alta velocità S far scorrere il nastro in modo continuo tra rulli rotanti di formatura e sigillatura.

Questa differenza di movimento determina la maggior parte dei compromessi tra i due progetti.

I modelli a piastra piana generalmente offrono:

● Eccellente definizione di formatura, soprattutto per cavità profonde o complesse.

● Sigillature resistenti e uniformi per confezioni in alluminio-alluminio e ad alta barriera.

● Cambi di formato più rapidi e semplici per lotti più piccoli.

I modelli a rulli solitamente offrono:

● Velocità massima molto più elevata per i formati standard.

● Utilizzo molto efficiente dei materiali con layout ottimizzati.

|

Aspetto |

Macchina blister a piastra piana |

Macchina blister a rulli |

|

Movimento di formatura e sigillatura |

Intermittente, il nastro si ferma ad ogni colpo |

Continuo, il nastro si muove tra rulli rotanti |

|

Gamma di velocità tipica |

Da basso a medio |

Da medio a molto alto |

|

Più adatto per |

Pacchi alluminio-alluminio, tasche profonde, forme di cavità complesse |

Compresse e capsule standard di grande volume |

|

Flessibilità dei materiali |

Molto buono, gestisce strutture in alluminio-alluminio e ad alta barriera |

Ottimizzato per alluminio-PVC e materiali termoformabili standard |

|

Tempo di cambio |

Generalmente più breve e semplice per frequenti cambi di formato |

Più lungo, più utensili e impostazioni da regolare |

|

Attrezzatura e investimento iniziale |

Moderato, buon equilibrio tra costi e flessibilità |

Costo iniziale più elevato, costo per confezione più basso ad alti volumi |

|

Utenti tipici |

Impianti con molti SKU e lotti di medie dimensioni |

Impianti di produzione centrale ad alto volume |

Per un portafoglio dominato da compresse e capsule standard di grandi volumi, la tecnologia a rulli spesso offre il costo per confezione più basso. Per portafogli con molti SKU, tasche profonde o requisiti di alluminio-alluminio, un design piatto può offrire maggiore flessibilità e qualità.

L'approccio migliore è quello di mappare gli SKU chiave, i volumi annuali e i materiali richiesti, per poi abbinarli alle capacità realistiche di ciascun progetto.

A monte, la linea inizia con la granulazione, la compresseria o il riempimento delle capsule. Da lì:

● I depolveratori, i metal detector e i lucidatori condizionano i prodotti.

● Gli alimentatori presentano le compresse e le capsule nel giusto orientamento.

● La rete formata riceve i prodotti a una velocità controllata e costante.

È essenziale che il flusso a monte sia fluido, altrimenti la linea avrà difficoltà a raggiungere la sua vera capacità di formazione di bolle.

Dopo il taglio, le bolle vengono trasferite alle apparecchiature a valle, quali:

● Sistemi di piegatura e alimentazione dei volantini.

● Macchine incartonatrici per confezioni destinate al commercio al dettaglio e agli ospedali.

● Incartonatrici e pallettizzatori per la logistica.

Una buona integrazione meccanica e di controllo garantisce che arresti o rallentamenti in una parte della linea non creino inutili tempi di inattività nel resto.

Sistemi di visione, stampanti e telecamere svolgono ormai un ruolo centrale nelle linee blister. Essi:

● Verificare la presenza e la posizione di ogni compressa o capsula.

● Controllare i codici, i numeri di lotto e le date di scadenza.

● Supportare la serializzazione e l'aggregazione laddove le normative lo richiedano.

Quando si seleziona l'attrezzatura, verificare che le funzioni di ispezione e codifica siano in grado di tenere il passo con le velocità pianificate e i requisiti dei dati.

Inizia con i tuoi prodotti e i volumi annuali. Definisci i materiali di cui hai bisogno (alluminio-PVC, PVDC, alluminio-alluminio), i tuoi mercati di riferimento e le tue aspettative normative. Quindi confronta i design piani e a rulli, le velocità richieste e le esigenze di cambio formato. Infine, valuta il servizio post-vendita e il supporto di convalida dei potenziali fornitori.

Le macchine a piastra piana arrestano il nastro a ogni ciclo di formatura e saldatura, garantendo un'eccellente precisione di formatura e un controllo ottimale della saldatura. Le macchine a rulli mantengono il nastro in movimento, consentendo velocità molto più elevate e un utilizzo efficiente del materiale. La scelta giusta dipende dal mix di SKU, dalle esigenze di barriera e dalle dimensioni dei lotti.

Sì, molte linee di produzione utilizzano entrambe le tecnologie, a condizione che le procedure di pulizia, i formati e le aspettative normative siano chiaramente definiti. È possibile scegliere di dedicare determinati formati o persino intere linee a una determinata categoria, quando considerazioni di contaminazione incrociata o di branding lo rendono più sicuro.

Oltre al prezzo di acquisto, considerate i tempi di cambio formato, i pezzi di ricambio, la manutenzione preventiva, il consumo energetico e il tasso di scarto dei materiali. Una linea che funziona leggermente più lentamente ma cambia formato due ore prima, o che spreca meno materiale di formatura, può facilmente risultare più economica da mantenere nel corso del suo intero ciclo di vita.

La macchina blisteratrice giusta dovrebbe adattarsi ai vostri prodotti, materiali, contesto normativo e strategia di capacità a lungo termine, non solo al vostro prossimo progetto. Conoscendo i diversi design delle macchine, le specifiche chiave e i punti di integrazione lungo tutta la linea, potete selezionare le apparecchiature che supportano la produzione affidabile di blister di compresse e capsule oggi e lasciano ampio margine di manovra per i progetti di domani.

Se stai pianificando una nuova linea blister o ne stai aggiornando una esistente, il team di ingegneri di Rich Packing può aiutarti a rivedere l'elenco dei prodotti, i formati richiesti e gli obiettivi di capacità e a consigliare una soluzione di confezionamento blister piana o a rulli che soddisfi le tue GMP e i requisiti di budget. arrementi. Contattaci al disco illustra il tuo progetto in dettaglio.