Una comprimitrice è una macchina progettata per comprimere sostanze in polvere e granulari in compresse rotonde, ovali o di forma irregolare, una funzione essenziale per la produzione di compresse farmaceutiche e di integratori alimentari. In ogni ciclo di pressatura delle compresse, un punzone superiore e uno inferiore si immergono nello stesso foro della matrice per comprimere l'ingrediente in polvere in una compressa all'interno di un foro della matrice.

L'elevata produttività sembra essere la caratteristica più importante di una comprimitrice ad alta velocità. Oltre all'impressionante capacità produttiva, in che modo questa comprimitrice automatizzata può farvi risparmiare sui costi e offrirvi costantemente maggiori vantaggi? Innanzitutto, descriviamo le categorie di macchine per la pressatura delle compresse, per poi approfondire le caratteristiche delle comprimitrici ad alta velocità che offrono vantaggi superiori. Se state cercando una comprimitrice o una pressa per compresse, questo articolo potrebbe aiutarvi a fare scelte più oculate.

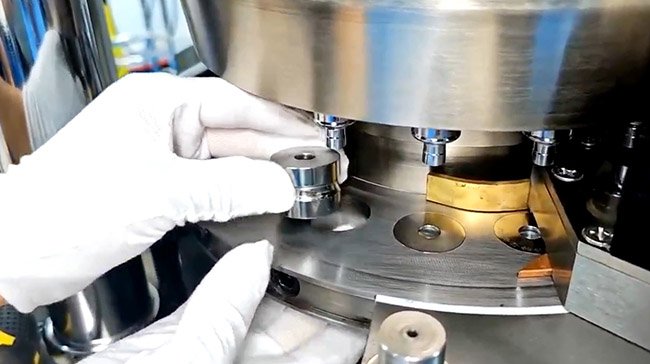

il meccanismo principale (punzoni e una torretta) di una pressa rotativa ad alta velocità per la produzione di pillole

Le macchine per la pressatura di pillole e compresse sono classificate in 2 tipologie in base alle loro strutture meccaniche e alle forme di movimento.

Una mini comprimitrice a punzone singolo è una macchina per la produzione di compresse chimiche o farmaceutiche che comprime polvere o granuli in compresse tramite un solo punzone superiore e uno inferiore. Viene utilizzata per la produzione di compresse in piccoli lotti, la ricerca di laboratorio o i test su scala pilota, solitamente in farmacie, laboratori e alcune piccole officine.

Una macchina rotativa per la pressatura di compresse è specificamente progettata per la produzione di compresse su larga scala, in grado di produrre centinaia di migliaia di compresse nutraceutiche o farmaceutiche all'ora grazie all'adozione di una torretta rotante dotata di decine di punzoni e matrici. Inoltre, una macchina rotativa per la produzione di compresse opera in modo automatico, fondamentale per un'efficiente pressatura delle compresse.

Per quanto riguarda i modelli rotanti, le macchine pressa-compresse vengono classificate in 2 tipologie in base alla loro velocità operativa.

La torretta rotonda, che incorpora tutti gli stampi e in alcuni casi sopporta la forza di compressione delle aste di punzonatura, è uno dei componenti più critici di un macchina automatica per la pressatura rotativa delle compresse Le comprimitrici per compresse con velocità di rotazione della torretta inferiore a 30 giri al minuto (RPM) sono classificate come modelli a bassa velocità, mentre quelle con velocità di rotazione della torretta compresa tra 30 e 50 giri al minuto sono classificate come compressori per compresse a media velocità. In genere, la capacità produttiva di una comprimitrice a bassa velocità su piccola scala varia da 13.200 a 37.800 compresse/ora.

Un modello con una velocità di rotazione della torretta superiore a 50 giri/min è classificato come macchina per la pressatura di compresse ad alta velocità. HGZP 26-40D modello come esempio. Con una velocità massima della torretta che raggiunge i 110 giri/min, questa comprimitrice rotativa ad alta velocità può produrre automaticamente fino a 260.000 compresse all'ora, ideale per la produzione di compresse farmaceutiche su larga scala.

Revisione macchine per la pressatura delle pillole di fascia alta prodotto da fornitori di macchinari farmaceutici di alto livello come IMA, Romaco e Imballaggio ricco , la produzione massima di una comprimitrice ad alta velocità può raggiungere 960.000 compresse all'ora.

Oltre all'elevata produttività, quali vantaggi offre una comprimitrice ad alta velocità? In che modo questa macchina può far risparmiare sui costi di produzione a lungo termine? Analizzeremo le funzionalità avanzate di una comprimitrice.

Rispetto ai modelli a bassa velocità, una pressa per pillole ad alta velocità offre molteplici vantaggi straordinari che incidono strettamente sulla qualità delle compresse, sulla riduzione dei tempi di fermo, sulla durata prolungata dell'apparecchiatura, sulla conformità alle normative, ecc. Oltre all'elevata produttività, menzioneremo 5 vantaggi fondamentali:

1) Controllo preciso del peso della compressa

2) Comodità nel cambio utensili e risparmio sui tempi di fermo macchina

3) Metodo di lubrificazione automatica e maggiore durata della macchina

4) Compressione delle compresse senza polvere e risparmio di materiale

5) Riduzione del rumore durante la pressatura delle compresse

La maggior parte delle presse per compresse ad alta velocità attualmente sul mercato sfruttano il controllo del peso delle compresse in tempo reale, automatico e preciso, mentre i compressori per compresse a velocità media o bassa si basano sulla regolazione manuale del peso delle compresse tramite volantini.

Tramite un touchscreen è possibile regolare i parametri e monitorare la pressione.

Quando si tratta di uniformità del peso delle compresse, standard cGMP Stabilire requisiti chiari per la gestione del peso delle compresse: è obbligatorio garantire un peso costante delle compresse per garantire l'uniformità del lotto e l'accuratezza del contenuto. I produttori di compresse rotative sono tenuti a raggiungere questo obiettivo attraverso il monitoraggio del processo di produzione delle compresse, che determina che le comprimitrici rotative debbano possedere elevata precisione e automazione nel controllo del peso delle compresse.

Per soddisfare i requisiti cGMP, i produttori di comprimitrici progettano presse per compresse ad alta velocità che eseguono il controllo del peso delle compresse in tempo reale durante il processo di pressatura. Questo controllo è ottenuto tramite 3 funzioni:

Durante la compressione delle compresse, i sensori installati sui rulli di compressione e sulle aste di punzonatura misurano in tempo reale la forza esercitata da ciascun punzone. Fluttuazioni anomale nella forza di compressione sono indicatori precoci di deviazioni dal peso delle compresse. Ad esempio, un calo improvviso della pressione può indicare un volume di riempimento della polvere insufficiente, con conseguente sottopeso delle compresse, mentre un aumento improvviso della pressione può indicare un volume di riempimento eccessivo, con conseguente sovrappeso delle compresse.

Questa funzione si basa sul feedback della pressione. Se i sensori rilevano una deviazione della forza di compressione dal valore target, il sistema, tramite servomotori, invia immediatamente un comando per apportare automaticamente piccole regolazioni alla profondità di riempimento dell'alimentatore. Questa regolazione aumenta o diminuisce il volume di polvere nei fori dello stampo, riportando la pressione al valore impostato e ottenendo così un peso della compressa costante.

Questo sistema identifica automaticamente qualsiasi compressa che si discosti dal parametro di pressione impostato e la scarta con precisione. Rimuovendo continuamente le singole compresse sottopeso o sovrappeso, una comprimitrice automatica garantisce compresse finite dal peso costante.

Su alcune presse per compresse a media e bassa velocità, le funzioni sopra descritte potrebbero essere opzionali. Molti di questi modelli si basano ancora su campionamenti periodici, controlli del peso dopo la produzione delle compresse e regolazioni manuali, considerate un'area di rischio nell'audit cGMP. Al contrario, le presse per compresse ad alta velocità generalmente dispongono di monitoraggio della forza di punzonatura e regolazione automatica del volume di riempimento della polvere, rappresentando un passaggio dai test post-produzione al controllo di processo in tempo reale.

In qualità di produttore farmaceutico, producete diversi o addirittura molteplici tipi di compresse. Ogni volta, prima di pressare un altro tipo di compressa, dovete sostituire gli stampi, inclusi punzoni e matrici, per la pulizia e l'applicazione di nuove forme alle compresse farmaceutiche, con conseguenti tempi di fermo macchina. Per ridurre i tempi di fermo, molte comprimitrici rotative ad alta velocità dispongono della funzione di cambio stampo senza utensili, che consente di sostituire gli utensili entro 30 minuti.

cambio stampo senza attrezzi a mani nude

|

Caratteristica |

Pressa per pillole tradizionale |

Presse per pillole ad alta velocità con capacità di cambio rapido dello stampo |

|

Obiettivo di progettazione |

Stabilità operativa a lungo termine |

Stabilità e flessibilità, rapido cambio prodotto, tempi di fermo ridotti |

|

Strumenti per il cambio dello stampo |

Necessario (chiave dinamometrica, cric, ecc.) |

Fondamentalmente non richiesto o sono necessari solo strumenti semplici |

|

Tempo di cambio stampo |

Lungo (diverse ore) |

Breve (decine di minuti) |

|

Costo |

L'attrezzatura in sé è relativamente bassa, ma i costi di manodopera e di fermo macchina sono elevati |

Elevato investimento iniziale in attrezzature, ma elevata efficienza nel cambio stampo e riduzione dei tempi di fermo |

|

Influenza sugli utensili |

Martellare o colpire punzoni e matrici danneggia la precisione dello stampo |

Il cambio stampo a mano libera senza utensili protegge la precisione dello stampo e prolunga la durata degli utensili |

Una macchina per la pressatura di compresse rotativa ad alta velocità con design modulare a sgancio rapido, come HGZP 15-20D , consente la sostituzione di matrici e punzoni a mani nude, riducendo significativamente i tempi di fermo macchina. Inoltre, poiché non sono necessari utensili per colpire o sollevare matrici e aste di punzonatura, la precisione e la durata degli stampi sono meglio preservate.

Al contrario, la maggior parte delle macchine per compresse a bassa velocità non dispone della funzione di cambio stampo senza utensili. Invece, per smontare matrici e punzoni è necessario utilizzare utensili come martelli, martinetti e chiavi inglesi. Di conseguenza, questo tipo di percussione causa la facile fuoriuscita di detriti metallici, richiede un'elevata intensità di lavoro e comporta tempi di fermo prolungati. Inoltre, un percussione prolungato deforma i fori rotondi delle matrici in fori ovali, con conseguente perdita di precisione degli utensili e interruzione del processo di produzione delle compresse.

Grazie alla sostituzione dello stampo senza utensili, se si utilizza una macchina di compressione ad alta velocità per compresse per la produzione di compresse, è possibile risparmiare almeno 2 ore a ogni cambio stampo. Supponendo che gli stampi debbano essere cambiati una volta alla settimana e che ci siano circa 50 settimane all'anno, si possono risparmiare 100 ore di cambio stampo all'anno. Con una velocità di produzione di 150.000 compresse all'ora, il tempo risparmiato consentirebbe di produrre ulteriori 15 milioni di compresse farmaceutiche all'anno.

I sistemi di lubrificazione intelligenti sono comunemente presenti nei compressori per compresse ad alta velocità. Questa caratteristica è una configurazione standard anche nelle moderne macchine rotative per compresse ad alte prestazioni. Tuttavia, nei casi più frequenti di utilizzo di un modello a bassa velocità, gli utenti devono procedere manualmente alla lubrificazione.

|

|

Lubrificazione intelligente |

Lubrificazione manuale |

|

Teoria del lavoro |

Controllato da PLC per erogare automaticamente, tempestivamente e quantitativamente il lubrificante ai punti di lubrificazione tramite le linee dell'olio. |

Dipende dal lavoro manuale utilizzando strumenti come pennelli o bombolette spray per l'applicazione |

|

Precisione di lubrificazione |

★★★★★ |

★ |

|

Efficienza |

★★★★★ |

★ |

|

Conservazione delle attrezzature |

★★★★★ |

★★ |

|

Risparmio sui costi di manodopera |

★★★★★ |

★ |

|

Risparmio di lubrificante |

★★★★★ |

★ |

|

Monitoraggio in tempo reale |

✔ |

✘ |

Un sistema di lubrificazione intelligente integrato utilizza una tecnologia di controllo automatico per erogare il lubrificante con precisione ai componenti richiesti, in modo temporizzato e dosato. Grazie al funzionamento continuo, lubrifica i componenti dell'attrezzatura senza interrompere la produzione delle compresse, garantendo un processo di produzione ininterrotto. Inoltre, la lubrificazione intelligente previene l'usura delle attrezzature causata da interruzioni dell'alimentazione di olio, prolungando la durata di componenti critici come rulli di compressione, punzoni e guide. Grazie alla lubrificazione automatizzata e precisa, riduce anche i costi di manodopera e di consumo di lubrificante.

Al contrario, la lubrificazione manuale è soggetta a una distribuzione non uniforme del lubrificante a causa di fattori umani, con conseguente lubrificazione eccessiva o insufficiente. Inoltre, richiede l'arresto della macchina, il che compromette l'efficienza della compressione delle compresse. Inoltre, questo metodo dipende fortemente dalla diligenza dell'operatore e una lubrificazione inadeguata porta all'usura dei componenti, riducendo la durata di vita di una macchina per la compressione di compresse farmaceutiche.

Nelle tradizionali operazioni di compressione delle compresse, la fuoriuscita incontrollata di polvere all'interno della camera di compressione è un problema comune. Questo fenomeno provoca la perdita di ingredienti polverosi e la contaminazione incrociata del prodotto, oltre a violare i requisiti cGMP.

Per risolvere questo problema, una moderna macchina per la compressione di compresse ad alta velocità può integrare molteplici soluzioni ingegneristiche per ottenere il contenimento di polvere e pulviscolo. Per il controllo di polvere e pulviscolo vengono impiegati 4 meccanismi chiave:

Sostituisce gli alimentatori aperti nelle tradizionali macchine per la produzione di pillole a bassa velocità. Questo sistema sigillato garantisce che la polvere venga caricata e forzata nelle cavità dello stampo senza esposizione. Uno spazio meticolosamente mantenuto di ≤0,05 mm tra la base dell'alimentatore e la torretta previene ulteriormente le perdite di polvere.

un alimentatore forzato chiuso (a sinistra) e una lama di soppressione della polvere (quella bianca a destra)

Questo dispositivo cattura la polvere residua che fuoriesce dall'alimentatore. Con l'ausilio del sistema di azionamento della torretta, questo meccanismo ricicla la polvere in eccesso per il riutilizzo, mantenendo pulita la superficie della torretta e riducendo al minimo gli sprechi di polvere.

Posizionata strategicamente sulla torretta tra l'alimentatore e il punto in cui i punzoni superiori entrano nei fori della matrice, questa lama impedisce fisicamente l'espulsione della polvere dalle cavità della matrice a causa della rapida rotazione della torretta.

Dotato di un meccanismo di almeno 12 porte di aspirazione posizionate lungo il perimetro della torretta, questo dispositivo cattura attivamente la polvere che sfugge ad altre misure di contenimento.

Nel complesso, questo sistema integrato di controllo della polvere trasforma la compressione ad alta velocità delle compresse da un'operazione polverosa a un processo di produzione di compresse pulito.

Per ridurre l'usura del punzone e la rumorosità, i meccanismi di smorzamento sono standard nelle macchine rotative per la compressione di compresse ad alta velocità. Sebbene meno comuni nei modelli a bassa velocità, si prevede che acquisiranno gradualmente popolarità.

barre di punzonatura superiori e inferiori

Montati attorno alle aste di punzonatura, questi componenti utilizzano materiali elastici per assorbire l'energia vibrazionale. Smorzando le vibrazioni che attraversano il telaio della macchina, impediscono efficacemente che queste si trasformino in rumore aereo.

Questo sistema crea una forza frenante senza contatto. Magneti fissi sono posizionati in prossimità delle estremità dei percorsi dei punzoni, interagendo con i magneti sui punzoni per generare una forza repulsiva. Ciò si traduce in una decelerazione graduale e un "arresto morbido", eliminando il rumore d'impatto tipicamente causato dalle collisioni meccaniche.

Queste strutture di smorzamento assorbono l'energia d'impatto dei punzoni che collidono con le guide della torretta, riducendo il rumore di circa 25 dB e creando un ambiente più salubre per gli operatori delle presse per pillole. Riducono inoltre le forze d'impatto, riducendo al minimo i detriti metallici generati dall'attrito e prolungando la durata degli utensili. Tuttavia, i produttori di presse per pillole tradizionali a bassa velocità in genere non adottano meccanismi di smorzamento come caratteristica standard per ridurre i costi.

Se siete indecisi tra una comprimitrice ad alta velocità e un modello a velocità medio/bassa, considerate altri aspetti oltre al prezzo iniziale e alla vostra richiesta di produzione. È necessaria una valutazione completa della conformità alle cGMP, del controllo del peso delle compresse, dell'efficienza operativa, della riduzione dei tempi di fermo, della durata utile delle apparecchiature, del contenimento dei costi, ecc. Prestare attenzione a questi aspetti chiave vi guiderà verso una comprimitrice che garantisca la qualità delle vostre compresse farmaceutiche e un valore sostenibile a lungo termine.