Quando ti rifornisci macchine per il confezionamento farmaceutico , soprattutto in Cina, molti fornitori dichiarano che le loro macchine sono conformi alle norme GMP e cGMP. Ma sono davvero conformi alle norme GMP e cGMP? E cosa significa esattamente GMP? Come possiamo distinguerle quando selezioniamo le macchine per il confezionamento?

Quando parliamo di GMP (Good Manufacturing Practice), in realtà si tratta di fiducia.

Ogni compressa, capsula o flacone di medicinale che vedi sullo scaffale porta con sé una promessa: che è sicuro, coerente e che rispecchia esattamente quanto riportato sull'etichetta. Le GMP rendono reale questa promessa.

Ma questa promessa aveva un prezzo.

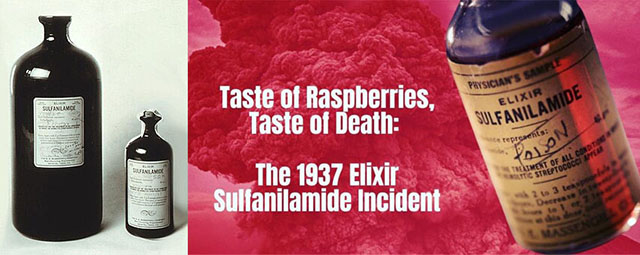

Nel 1937 negli Stati Uniti apparve un nuovo “elisir”.

Era una versione liquida e dolce della sulfanilamide, facile da deglutire, soprattutto per i bambini. I genitori ne avevano fiducia, i medici lo prescrivevano e le farmacie lo vendevano in tutto il paese.

Ma nel giro di poche settimane, la tragedia colpì. I pazienti, molti dei quali bambini, iniziarono a morire. Il colpevole? Il produttore aveva utilizzato il glicole dietilenico, un solvente tossico presente anche nell'antigelo, come base del farmaco. Non erano stati effettuati test di sicurezza in precedenza. Il risultato: 107 vite perse nel giro di pochi mesi.

Questo disastro sconvolse la nazione. Divenne dolorosamente chiaro che testare il prodotto finale non era sufficiente: l'intero processo di produzione del farmaco necessitava di un controllo rigoroso.

In risposta, il governo degli Stati Uniti approvò il Federal Food, Drug, and Cosmetic Act del 1938, conferendo alla FDA l'autorità di supervisionare la sicurezza dei farmaci. Qualche decennio dopo, in seguito ad altre tragedie come il disastro della talidomide in Europa, gli Stati Uniti introdussero gli emendamenti Kefauver-Harris del 1962, che imponevano per legge alla produzione farmaceutica di seguire le attuali Buone Pratiche di Fabbricazione (cGMP).

Da allora in poi, le GMP non furono più solo una linea guida, ma divennero il linguaggio globale della qualità, gradualmente adottato da Europa, Giappone e Cina e riconosciuto dagli standard dell'OMS.

In Cina, la National Medical Products Administration (NMPA) impone ispezioni cGMP sulle apparecchiature per il confezionamento di prodotti farmaceutici e sanitari. L'obiettivo è garantire che i macchinari utilizzati nella produzione di farmaci siano conformi agli standard internazionali di qualità e sicurezza.

Ispezioni di routine: Valutazioni pianificate effettuate regolarmente per confermare la conformità continua.

Ispezioni “di volo” non annunciate: Audit a sorpresa senza preavviso, studiati per scoprire rischi nascosti e testare il reale livello di conformità del produttore.

Camera bianca e controllo della contaminazione: Se la progettazione dell'apparecchiatura previene la contaminazione incrociata e supporta l'integrazione in camera bianca. Ad esempio, se il sistema di azionamento, normalmente con olio lubrificante, è costruito separatamente dalla parte di uscita.

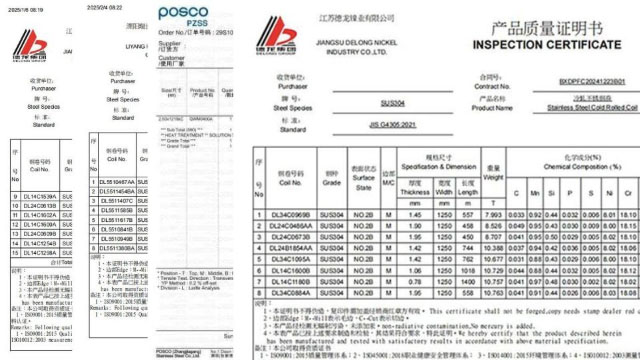

Materiale e struttura: Verifica che le parti a contatto utilizzino materiali conformi (ad esempio, acciaio inossidabile 316L), una tenuta adeguata e strutture resistenti alla corrosione. Se la fabbrica utilizza acciaio inossidabile comune o persino metallo verniciato nelle parti a contatto, ruggine e contaminazione sarebbero inevitabili, non conformi quindi alle cGMP.

Sistema di gestione della qualità: Esistenza di procedure operative standard (SOP), documenti di convalida, registri dei lotti e procedure adeguate di controllo delle modifiche.

Integrità dell'imballaggio: Le macchine devono garantire che compresse, capsule o liquidi siano sigillati senza perdite. Soprattutto per le capsule che contengono liquidi, è meglio trovarne una con una formula di sigillatura specifica.

Automazione e tracciabilità: Sempre più spesso gli ispettori verificano anche l'automazione, i registri elettronici e le funzionalità di tracciabilità conformi alle moderne cGMP.

Le ispezioni normative in Cina, sia di routine che a sorpresa, ci forniscono un quadro chiaro del rigore con cui vengono applicate le cGMP. Tuttavia, come acquirente, non puoi sempre aspettare un rapporto ufficiale. Dopotutto, una volta che la macchina arriva in fabbrica, la responsabilità della conformità e della sicurezza del prodotto ricade in ultima analisi su di te.

Ecco perché, oltre ad affidarsi alle ispezioni governative, è altrettanto importante stilare una propria checklist quando si valutano i fornitori di apparecchiature. Dalla scelta dei materiali e delle tecniche di produzione, alla progettazione strutturale della macchina, fino alle certificazioni e ai precedenti del fornitore, questi sono indicatori pratici che aiutano a valutare se un produttore soddisfa effettivamente gli standard cGMP prima di impegnarsi in un acquisto.

Nelle sezioni seguenti, illustrerò come selezionare apparecchiature conformi alle cGMP prendendo come esempio cinque principali categorie di macchine per il confezionamento farmaceutico. Se cercate una guida in questo ambito, la parte successiva è proprio quella che fa per voi.

UN macchina per la pressatura delle compresse Viene utilizzata per comprimere le polveri in compresse solide di dimensioni e peso uniformi. Svolge un ruolo fondamentale nella produzione farmaceutica, nutraceutica e alimentare, garantendo una produzione di compresse precisa e di alta qualità. Garantire che le apparecchiature siano conformi agli standard cGMP è fondamentale per produrre farmaci sicuri per il consumo, efficaci e privi di contaminazione. Quando si valuta una comprimitrice, è essenziale guardare oltre le sue capacità meccaniche. Una comprimitrice conforme alle cGMP deve soddisfare rigorosi requisiti in termini di selezione dei materiali, standard igienici, facilità di pulizia e coerenza operativa.

|

Posto di controllo |

Perché è importante |

Buona pratica |

|

Parti di contatto |

Deve essere in acciaio inossidabile 316L; previene la corrosione/contaminazione |

Verificare che tutte le parti a contatto con il prodotto utilizzino 316L; richiedere i certificati |

|

Resistenza alla corrosione |

Essenziale per i prodotti acidi (ad esempio, vitamina C) |

Garantire un grado 316L a basso tenore di carbonio o superiore |

|

Torretta |

Elevata resistenza per durata e igiene |

Utilizzare acciaio inossidabile 2Cr13, durezza ≥ HRC53 |

|

Strutture superiori/inferiori |

Fornisce stabilità e lunga durata |

Si consiglia ghisa QT600 mista a stagno |

|

Rulli di pressatura |

Necessita di durezza e protezione dalla polvere |

Acciaio per utensili legato con trattamento di sigillatura |

|

Prova del fornitore |

Evita false affermazioni |

Richiedi certificati ufficiali dei materiali |

È molto importante assicurarsi che tutti i componenti di contatto, tramogge e (non dimenticare) le matrici, siano realizzati in acciaio inossidabile 316L. Attenzione, non solo 316, ma 316L. La "L" sta per "low carbon", ovvero a basso tenore di carbonio, con un contenuto massimo di carbonio dello 0,03%. Questo contenuto di carbonio inferiore migliora la resistenza alla corrosione e riduce il rischio di precipitazione di carburi, rendendolo ideale per la saldatura e per applicazioni che richiedono elevati livelli di durata e resistenza alla corrosione.

Ad esempio, ingredienti ad alta acidità come le compresse di vitamina C richiedono l'utilizzo di materiali con elevata resistenza alla corrosione, come l'acciaio inossidabile 316L, durante il processo produttivo. In caso contrario, reagirebbero con metalli comuni come l'acciaio inossidabile 304 o l'acciaio al carbonio, causando corrosione o contaminazione dei principi attivi nelle compresse, con conseguente possibile compromissione della qualità e della stabilità del prodotto farmaceutico.

Le comprimitrici Packing sono tutte realizzate in acciaio inossidabile 316L o con materiali con parti a contatto con standard più elevati. La torretta è realizzata in acciaio inossidabile 2Cr13 ad alta resistenza, con le strutture superiore e inferiore in QT600 a base di stagno, e la durezza superficiale supera HRC53, garantendo standard igienici più elevati. I rulli pressori sono realizzati in acciaio legato per utensili, con una durezza superiore a quella degli stampi. Inoltre, i rulli pressori sono trattati con un processo di sigillatura per impedire l'ingresso di polvere al loro interno, garantendone la durata anche dopo un utilizzo prolungato, evitando interruzioni durante i periodi di punta.

Nel caso in cui la fabbrica vi menta, chiedete loro i certificati dei materiali. Fidatevi, i venditori affidabili saranno lieti di fornirveli tutti.

|

Aspetto |

Perché è importante |

Cosa controllare/Buone pratiche |

|

Saldatura |

Le saldature scadenti riducono la durata e creano punti di contaminazione |

Saldature lisce e uniformi; richiedere certificati di saldatura |

|

Lucidatura |

Le superfici ruvide causano residui e crescita microbica |

Lucidatura a specchio (Ra ≤ 0,8 μm); richiedere i report di lucidatura |

|

Progetto |

Gli angoli nascosti intrappolano la polvere e complicano la pulizia |

Struttura modulare, smontaggio rapido, facile da pulire |

|

Sigillatura |

Previene la fuoriuscita di polvere e la contaminazione ambientale |

Camera chiusa, guarnizioni antiolio e antipolvere |

|

Controllo della contaminazione |

La contaminazione incrociata e l'ingresso di olio minacciano la purezza del prodotto |

Canali di flusso indipendenti; lubrificazione posizionata nella parte inferiore; lubrificazione automatica |

|

Sicurezza |

Protegge gli operatori e garantisce un funzionamento affidabile |

Porte di sicurezza, arresto di emergenza, monitoraggio della pressione e del peso |

La qualità della saldatura è fondamentale per la durata e la funzionalità della comprimitrice. I punti di saldatura devono essere lisci e uniformi, privi di sbavature e angoli morti. Un produttore affidabile dovrebbe essere in grado di fornire la certificazione del processo di saldatura per garantire che tutte le saldature soddisfino gli standard di settore e resistano all'uso prolungato in produzione.

Tutte le macchine Rich Packing sono normalmente dotate di lucidatura elettronica infinita, che crea superfici di contatto lisce come uno specchio che impediscono l'adesione della polvere e rendono la pulizia semplice, in perfetta conformità con gli standard cGMP.

♦ Trattamento di lucidatura

Le superfici a contatto con la polvere devono essere sottoposte a lucidatura a specchio (Ra ≤ 0,8 μm) per prevenire l'accumulo di residui e la proliferazione microbica. Questa finitura di alta qualità garantisce che le polveri non aderiscano alla superficie, riducendo il rischio di contaminazione e facilitando la pulizia. I produttori affidabili rilasceranno report di lucidatura per confermare che il trattamento di lucidatura soddisfi le specifiche richieste.

I produttori affidabili forniranno sempre la documentazione relativa alle loro tecniche di saldatura, lucidatura e sigillatura, garantendo che ogni componente sia costruito per funzionare secondo i più elevati standard di pulizia ed efficienza.

♦ Design modulare e facile da pulire

Una comprimitrice conforme alle cGMP deve adottare una struttura modulare che consenta un rapido smontaggio e una facile pulizia. Il design elimina gli angoli nascosti e garantisce l'assenza di "punti morti" in cui la polvere possa accumularsi, riducendo il rischio di contaminazione secondaria. Questo non solo semplifica la manutenzione quotidiana, ma garantisce anche l'efficienza operativa a lungo termine.

♦ Prestazioni di tenuta

Sia la torretta che la sezione di alimentazione sono progettate per garantire eccellenti prestazioni di tenuta, impedendo la fuoriuscita di polvere durante la produzione ad alta velocità. La camera di compressione delle compresse è completamente chiusa con vetro organico trasparente, isolando il prodotto dall'ambiente esterno e consentendo agli operatori di monitorare il processo in tempo reale. Inoltre, la macchina è dotata di speciali guarnizioni antiolio e antipolvere per proteggere ulteriormente l'ambiente di lavoro e il prodotto.

♦ Prevenzione della contaminazione incrociata

I canali interni di flusso del materiale sono progettati per garantire la completa indipendenza di ogni postazione di lavoro, prevenendo la contaminazione incrociata tra i diversi processi. Il sistema di lubrificazione è posizionato nella parte inferiore della macchina, impedendo qualsiasi possibilità che il lubrificante penetri nella cavità dello stampo e contamini le compresse. Inoltre, il sistema è dotato di un'unità di lubrificazione automatica solido-liquido, che eroga olio a intervalli prestabiliti e in quantità precise. Ciò impedisce che il lubrificante in eccesso penetri negli stampi e garantisce che le compresse rimangano pure e incontaminate.

♦ Protezione di sicurezza

La sicurezza è un requisito fondamentale per la conformità alle cGMP. L'apparecchiatura è pertanto dotata di porte di sicurezza, dispositivi di arresto di emergenza e sistemi di monitoraggio automatico della pressione di compressione e del peso delle compresse. Queste caratteristiche non solo proteggono l'operatore, ma salvaguardano anche la macchina, garantendo prestazioni affidabili e costanti durante tutta la produzione.

Per una macchina riempitrice di capsule, la scelta dei materiali è molto simile a quella di una comprimitrice. Tutte le parti a contatto con il prodotto, come il disco dosatore, le aste di riempimento, i fori dello stampo e la tramoggia delle capsule, devono essere realizzate in acciaio inossidabile 316L o altri materiali di grado farmaceutico. È sempre necessario fornire un certificato del materiale per attestarne la resistenza alla corrosione, la non tossicità e la facilità di pulizia.

Nelle nostre macchine riempitrici di capsule, tutte le parti a contatto sono realizzate in acciaio inossidabile 316, mentre l'unità di espulsione è realizzata in alluminio aerospaziale serie 7000 per garantire resistenza e precisione. Poiché i fori degli stampi per capsule richiedono un'estrema precisione, materiali di qualità inferiore possono facilmente causare usura, deformazione e dosaggio incoerente. In caso di attrito ad alta velocità, se la durezza non è sufficiente, possono essere prodotti trucioli metallici, causando una grave contaminazione dei prodotti finiti.

A seconda delle caratteristiche del materiale, alcuni componenti possono essere rivestiti in Teflon. Questo aiuta a prevenire problemi di incollaggio, bloccaggio degli stampi e assorbimento di umidità, garantendo un funzionamento più fluido e una maggiore resa.

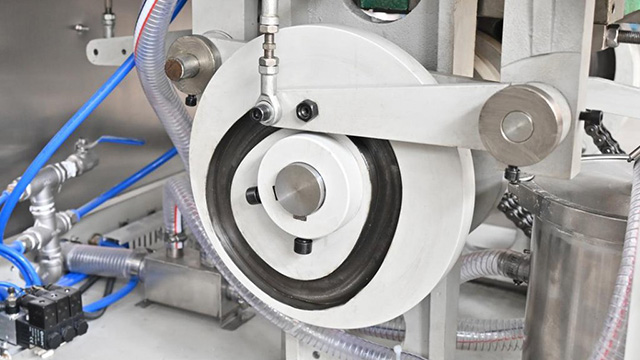

♦ Camma scanalata

Il sistema a camme è il cuore di qualsiasi macchina riempitrice di capsule, controllando con precisione la separazione, il dosaggio e il bloccaggio delle capsule. La sua stabilità e precisione influiscono direttamente sull'efficienza produttiva, sull'affidabilità e sulla qualità del prodotto. Tra le diverse soluzioni, la camma con scanalatura interna offre un movimento più fluido, una minore rumorosità e una migliore protezione contro la contaminazione, rendendola ideale per le applicazioni farmaceutiche.

La nostra macchina è dotata di una camma a scanalatura interna realizzata con tecnologia di formatura CNC monoblocco. Questo design senza soluzione di continuità elimina giunzioni e fessure, garantendo elevata precisione, durata e facilità di pulizia. Prevenendo l'accumulo di polvere e le perdite di lubrificante, non solo prolunga la durata della macchina, ma garantisce anche la piena conformità agli standard internazionali cGMP.

♦ Lavorazione meccanica di precisione

La precisione è il fondamento della conformità alle cGMP nel riempimento di capsule. Componenti chiave come il disco di dosaggio e le barre di compressione devono essere sottoposti a lavorazioni meccaniche di alta precisione per garantire un riempimento uniforme della polvere. Le cGMP richiedono inoltre una rigorosa documentazione della convalida delle variazioni di peso, garantendo che ogni capsula soddisfi la precisione di dosaggio. Le nostre macchine per il riempimento di capsule adottano una testa di indicizzazione ottica Zeiss da 3 secondi, con l'albero di indicizzazione rifinito in un unico processo di lavorazione. Questo design avanzato offre una precisione di riempimento con un margine di errore ≤3%, stabilendo un nuovo standard di precisione.

♦ Lucidatura superficiale

Tutte le parti a contatto con il prodotto devono essere lucidate con una rugosità superficiale pari a Ra ≤ 0,8 μm. Questo previene i residui di polvere, riduce la crescita microbica e soddisfa pienamente i requisiti di validazione della pulizia. Proprio come la nostra comprimitrice, anche i componenti della nostra macchina riempitrice di capsule, come le aste di riempimento, i fori superiori e inferiori dello stampo e i dischi di dosaggio, sono sottoposti a un trattamento di lucidatura elettronica continua, che migliora significativamente il flusso di polvere tra le postazioni di lavoro. Questo risolve efficacemente problemi comuni come appiccicosità, bloccaggio degli stampi, agglomerazione e assorbimento di umidità durante la produzione.

♦ Precisione concentrica

La precisione concentrica è un requisito fondamentale per la produzione di macchine riempitrici di capsule. Solo con un perfetto allineamento tra il corpo della capsula e il tappo è possibile ottenere una separazione stabile, un dosaggio accurato e un bloccaggio affidabile. La lavorazione ad alta precisione della torretta, del sistema di indicizzazione e della camma garantisce un funzionamento fluido ad alte velocità, riduce i tassi di scarto e soddisfa i rigorosi standard cGMP.

♦ Isolamento della lubrificazione

L'isolamento della lubrificazione è un principio fondamentale secondo le cGMP. L'olio lubrificante non deve mai entrare in contatto con la polvere o con gli involucri delle capsule. Per questo motivo, componenti come cuscinetti e camme sono progettati con sistemi sigillati o con tecnologia oil-free (cuscinetti autolubrificanti), eliminando completamente il rischio di contaminazione incrociata.

♦ Controllo della polvere e rimozione della polvere

Il riempimento delle capsule genera inevitabilmente polvere durante il funzionamento e, senza un adeguato controllo, ciò può portare alla contaminazione sia del prodotto che dell'ambiente di produzione. Un progetto conforme alle cGMP deve quindi essere dotato di un sistema di aspirazione delle polveri e di un'unità di recupero delle polveri. Queste caratteristiche garantiscono la pulizia dell'area di lavoro, consentendo al contempo di raccogliere e riutilizzare in modo efficiente la polvere in eccesso, massimizzando la resa e proteggendo l'integrità delle capsule finite.

Il nostro esclusivo sistema di soffiaggio dell'aria positivo tiene la polvere lontana dai cuscinetti, garantendo prestazioni pulite, stabili e durature: una tecnologia che troverai solo da noi.

♦ Prestazioni di tenuta

La progettazione della tenuta è fondamentale sia per la stabilità dell'apparecchiatura che per la conformità cGMP.

macchina riempitrice di capsule certificata da brevetto

La torretta adotta un esclusivo sistema a doppia tenuta sugli alberi chiave: la gomma nitrilica NBR previene le perdite di lubrificante, mentre le guarnizioni in silicone SIL importate bloccano l'ingresso di polvere. Questa doppia protezione elimina gli inceppamenti delle capsule e garantisce un funzionamento a lungo termine e senza problemi.

♦ Facilità di pulizia

Per soddisfare i requisiti di validazione della pulizia, la struttura della macchina riempitrice di capsule deve essere modulare e facile da smontare. I componenti possono essere rimossi rapidamente, consentendo una pulizia accurata tra un lotto e l'altro. Le nostre macchine adottano una piattaforma bassa, che consente di raggiungere facilmente ogni punto, senza angoli morti.

♦ Rilevamento e rifiuto automatici

Le cGMP enfatizzano inoltre la tracciabilità dei dati di produzione. Per questo motivo, le nostre macchine sono dotate di sistemi automatici di rilevamento e scarto che identificano le capsule difettose, inclusi involucri vuoti e pesi errati. Queste capsule difettose vengono automaticamente scartate e registrate, fornendo un registro dati completo per ogni lotto. Ciò garantisce la piena tracciabilità e la conformità ai requisiti di integrità dei dati cGMP, offrendo ai produttori la certezza sia della qualità del prodotto che del rispetto delle normative.

Oggigiorno, le tipologie più diffuse sul mercato sono le blisteratrici a piastra piana e a rulli, ma in termini di conformità alle cGMP, i punti da considerare sono sostanzialmente gli stessi. I requisiti dei materiali vengono omessi, in quanto simili a quelli delle altre macchine sopra menzionate.

♦ Riscaldamento e sigillatura di precisione

Uno dei fattori chiave è la precisione e l'uniformità del processo di riscaldamento e sigillatura, poiché ciò influisce direttamente sulla qualità del blister e sul rischio di contaminazione. Le macchine convenzionali spesso si basano su un riscaldamento a zona singola con controllo limitato, il che porta a un ammorbidimento non uniforme del film, all'adesione del materiale o a una sigillatura instabile.

Utilizziamo un sistema di riscaldamento lineare multizona PID con piastre riscaldanti rivestite in Teflon. Questo garantisce una distribuzione uniforme del calore, previene l'incollaggio, migliora l'efficienza energetica e prolunga la durata delle piastre riscaldanti fino a oltre 8 anni. Garantisce saldature costantemente resistenti e riproducibili, come richiesto dalle cGMP.

♦ Processo di formatura ad alta resistenza

Le cGMP richiedono inoltre che i processi di formatura siano resistenti e coerenti, garantendo che le cavità siano uniformi e protettive del prodotto. Molti macchine blister si basano su strutture di formatura ad albero singolo, che possono dare luogo a una distribuzione non uniforme della pressione e a cavità meno definite, soprattutto a velocità più elevate.

Il nostro progetto adotta una pressa di formatura a doppio albero e doppia camma con una pressione fino a 11 tonnellate (110 kN). Questo garantisce che le cavità dei blister siano di forma uniforme, stabili ad alta velocità e altamente durevoli, proteggendo completamente l'integrità del prodotto e in linea con l'enfasi delle cGMP su coerenza e qualità.

♦ Tecnologia di superficie e cuscinetti

È altrettanto importante esaminare come la macchina prevenga la contaminazione secondaria dovuta ai lubrificanti o all'usura durante il funzionamento. I rulli termosaldanti tradizionali richiedono spesso una lubrificazione regolare. Nel tempo, questo può comportare il rischio di perdite d'olio, causando contaminazione secondaria.

La nostra macchina utilizza cuscinetti sigillati ad alta temperatura che non richiedono manutenzione a vita. Questo elimina la necessità di lubrificazione, evita rischi di contaminazione e garantisce un funzionamento igienico a lungo termine, in conformità con le cGMP.

♦ Controllo e convalida del processo

Le cGMP richiedono che tutte le fasi di produzione siano controllate, riproducibili e verificabili. Nei modelli più datati, la formatura, la sigillatura e la punzonatura sono collegate meccanicamente, il che rende difficile una sincronizzazione precisa e limita la riproducibilità.

Ogni processo della nostra macchina – riscaldamento, formatura, sigillatura, punzonatura – è servoassistito e controllato digitalmente. Questo garantisce accuratezza, riproducibilità e completa tracciabilità dei dati, soddisfacendo i requisiti cGMP per processi convalidati e verificabili.

|

Aspetto |

Perché è importante |

Cosa controllare/Buone pratiche |

|

Design modulare e chiuso |

Previene la contaminazione incrociata e protegge gli operatori |

Moduli separati in zone con coperture trasparenti per formatura, sigillatura, punzonatura, alimentazione |

|

Pulizia e cambio rapidi |

Riduce i tempi di inattività e supporta la convalida della pulizia |

Fessure per stampi a cassetto; piattaforme a collegamento rapido; smontaggio senza attrezzi |

|

Controllo della polvere e della contaminazione |

Garantisce la pulizia del prodotto e dell'ambiente |

Sistema dedicato di rimozione della polvere; depolverazione/antistatica multistadio opzionale; cuscinetti sigillati (non necessita di lubrificazione) |

|

Monitoraggio e rifiuto integrati |

Garantisce la qualità del prodotto e la tracciabilità dei dati |

Rilevamento automatico dei difetti (compresse mancanti, pezzi rotti, variazioni); sistema di scarto; monitoraggio in tempo reale dei parametri |

♦ Design modulare e chiuso

Per verificare la conformità alle cGMP, verificare se la macchina adotta zone modulari e chiuse che prevengono la contaminazione incrociata. Le blisteratrici convenzionali spesso integrano più stazioni con compartimentazioni limitate, rendendo la pulizia più difficile e aumentando il rischio di contaminazione incrociata. Le protezioni di sicurezza per gli operatori sono talvolta minime, lasciando esposte le parti mobili aperte.

Le nostre macchine adottano un design modulare con zone separate, con coperture protettive trasparenti per le aree di formatura, sigillatura, punzonatura e alimentazione. Queste coperture non solo offrono piena visibilità per il monitoraggio della produzione, ma proteggono anche gli operatori dal contatto accidentale con le parti in movimento, riducendo notevolmente il rischio di lesioni. Allo stesso tempo, le zone chiuse garantiscono un rigoroso isolamento in conformità con gli standard cGMP per le camere bianche.

♦ Pulizia e cambio rapidi

Un altro criterio cGMP è la facilità con cui stampi e componenti possono essere rimossi per la pulizia e la convalida. I modelli più vecchi di solito richiedono attrezzi e lunghi tempi di fermo per sostituire gli stampi o cambiare il materiale di imballaggio, rendendo la pulizia meno efficiente.

Utilizziamo alloggiamenti per stampi a cassetto e piattaforme in PVC a sgancio rapido, consentendo la sostituzione completa dello stampo o il cambio del materiale in pochi minuti. Questo design, che non richiede l'uso di attrezzi e consente uno smontaggio rapido, riduce al minimo i tempi di fermo e garantisce un'efficace convalida della pulizia lotto per lotto.

♦ Controllo della polvere e della contaminazione

Le cGMP richiedono sistemi efficaci per il controllo della polvere e la prevenzione della contaminazione durante il confezionamento. Molte macchine si basano su una semplice aspirazione dell'aria o su coperture antipolvere parziali, che non sono sempre efficaci nella produzione ad alta velocità.

Le nostre blisteratrici sono dotate di un sistema di rimozione della polvere dedicato, con funzioni opzionali di depolverazione multistadio e antistatica. Inoltre, i cuscinetti sigillati ad alta temperatura nei rulli termosaldanti eliminano la necessità di lubrificazione, prevenendo la contaminazione secondaria.

♦ Monitoraggio e rifiuto integrati

Infine, la conformità alle cGMP dipende dalla capacità dell'apparecchiatura di rilevare i difetti e scartare automaticamente i prodotti non conformi. Molte macchine convenzionali non dispongono di un'ispezione completa, affidandosi solo ai controlli dell'operatore, il che aumenta il rischio di difetti non rilevati.

Le nostre macchine includono un sistema completo di monitoraggio e scarto: le telecamere rilevano compresse mancanti, pezzi rotti, variazioni di colore o dimensioni, mentre i blister difettosi vengono automaticamente scartati. Il monitoraggio in tempo reale di temperatura, pressione e flusso di materiale garantisce la tracciabilità dei dati, soddisfacendo i requisiti di convalida e documentazione cGMP.

Oltre a macchine per il conteggio delle caramelle gommose , che richiedono aggiornamenti in Teflon o PTFE, i requisiti dei materiali per altre macchine contatrici sono in gran parte gli stessi di quelli per le presse per compresse.

Quando si maneggiano prodotti fragili come gelatina o gel morbidi HPMC, le macchine Rich Packing integrano canali rivestiti in Teflon o plastiche tecniche per uso alimentare per ridurre l'attrito ed eliminare l'elettricità statica.

Poiché le tecniche di produzione sono in gran parte le stesse utilizzate in altre macchine, ci concentreremo direttamente sugli aspetti strutturali. Il design strutturale della macchina contapezzi è stato attentamente progettato per garantire precisione, affidabilità e conformità ai requisiti cGMP:

♦ Meccanismo di alimentazione brevettato

L'esclusivo sistema di distribuzione a lembo riempie le bottiglie in modo fluido senza danneggiare compresse o capsule, proteggendo l'integrità e l'aspetto del prodotto.

♦ Progettazione di sicurezza e cablaggio

Le macchine contapezzi di qualità come le nostre sono dotate di un coperchio motore completamente chiuso con fori di ventilazione, che garantisce un funzionamento sicuro e un'efficace dissipazione del calore. Tutti i cavi elettrici e i tubi dell'aria sono perfettamente integrati nel telaio della macchina, con canaline integrate che mantengono la struttura pulita, ordinata e sicura. Questo design non solo migliora la sicurezza dell'operatore, ma migliora anche l'aspetto generale della macchina, in conformità con gli standard cGMP.

♦ Separazione tramite vibrazioni multistadio

Lo speciale design vibrante separa efficacemente i prodotti irregolari, appiccicosi o di grandi dimensioni, garantendo un flusso regolare del materiale e un conteggio uniforme.

♦ Smontaggio modulare senza attrezzi

I componenti chiave possono essere rimossi rapidamente senza bisogno di attrezzi, semplificando la pulizia e la sostituzione e riducendo il rischio di contaminazione incrociata tra lotti.

♦ Sistema di raccolta della polvere

Un contenitore antipolvere integrato cattura le particelle durante il funzionamento, riducendo al minimo l'inquinamento ambientale e garantendo un'area di lavoro pulita, pienamente conforme agli standard cGMP.

♦ Rilevamento automatico

In linea con i requisiti di integrità dei dati cGMP, le moderne macchine contatrici devono fare molto di più che contare. Le contatrici Rich Packing sono dotate di sistemi di scarto automatico per capsule vuote, compresse rotte o corpi estranei. La macchina registra ogni evento di rilevamento e scarto, generando registri dei dati dei lotti per una tracciabilità completa. Ciò garantisce non solo una qualità del prodotto costante, ma anche verificabile per le ispezioni normative.

♦ Monitoraggio e rifiuto integrati

Per verificare la conformità alle cGMP, verificare se la macchina è in grado di rilevare e scartare automaticamente gli imballaggi difettosi. Le macchine convenzionali spesso si basano su controlli manuali, il che significa che foglietti illustrativi mancanti, prodotti disallineati o cartoni vuoti potrebbero non essere rilevati in tempo.

Le nostre macchine sono dotate di un sistema di rilevamento fotoelettrico a doppio stadio. Dall'inserimento del foglietto illustrativo al posizionamento del prodotto e alla chiusura finale, ogni fase è monitorata. In assenza di astuccio, la macchina si ferma automaticamente; in assenza di foglietto illustrativo, il caricamento non avviene; in caso di disallineamento del prodotto, si attiva un allarme e si arresta. Questo garantisce la verifica al 100% e la conformità ai requisiti di convalida cGMP.

♦ Sistema di formatura e spinta di cartoni

Le cGMP richiedono inoltre che i processi di confezionamento siano stabili, sicuri ed efficienti ad alta velocità. Le macchine più vecchie potrebbero utilizzare sistemi di apertura a punto singolo, meno stabili per i cartoni più grandi e che possono causare collisioni o deformazioni.

Adottiamo un sistema di apertura a doppia ruota planetaria rotante con doppia unità di preformatura, garantendo una formatura stabile anche per scatole di grandi dimensioni. Inoltre, il nostro sistema di spinta continua posteriore a 22 teste non solo migliora la produttività, ma offre anche un'ampia piattaforma operativa, rendendo l'operazione e la manutenzione più sicure e comode.

♦ Qualità e affidabilità dei componenti

Un altro aspetto da valutare è se la macchina utilizza componenti durevoli e affidabili che garantiscano un funzionamento stabile. Molte macchine utilizzano componenti di provenienza locale o generici, che possono ridurne la durata e l'affidabilità nei lunghi cicli di produzione.

Le nostre astucciatrici sono dotate di componenti riconosciuti a livello internazionale per motori, sensori, inverter e sistemi pneumatici. Questo garantisce prestazioni stabili, riduce i tempi di fermo macchina imprevisti e consente un funzionamento continuo 24 ore su 24, soddisfacendo i requisiti di affidabilità e coerenza delle GMP.

♦ Precisione di piegatura e codifica

Le cGMP richiedono istruzioni chiare e tracciabili e l'identificazione del prodotto per ogni confezione. Alcune astucciatrici non dispongono di sistemi di piegatura dei foglietti illustrativi affidabili o producono una codifica poco chiara, compromettendo la tracciabilità. Le nostre macchine integrano un meccanismo di piegatura dei foglietti illustrativi stabile che supporta da 1 a 4 pieghe, garantendo la preparazione accurata dei foglietti illustrativi. Il sistema di codifica a rullo produce codici di lotto chiari e rapidi, con marcatura opzionale a getto d'inchiostro o laser per soddisfare pienamente i requisiti di tracciabilità cGMP.

♦ Sicurezza e protezione

Processo di produzione delle compresse: come vengono prodotte le pillole? Il segreto della stabilità della macchina riempitrice di capsule: guida per conoscere i riempitori