Come vengono prodotte le compresse? La produzione di compresse è un processo complesso di trasformazione dei principi attivi farmaceutici (API sotto forma di polvere o granuli) e degli eccipienti in una forma farmaceutica solida e precisa. L'obiettivo principale è garantire che le compresse farmaceutiche contengano la stessa quantità di composizione della compressa.

Questo processo di produzione delle compresse prevede in genere fasi chiave come la granulazione, in cui le polveri fini vengono trasformate in granuli più grandi e scorrevoli per garantire uniformità, e la compressione della compressa, in cui i granuli vengono pressati nella loro forma finale tra due punzoni ad alta pressione. Questa meticolosa procedura di produzione delle compresse garantisce precisione, stabilità ed efficacia nel dosaggio.

compresse e punzoni che premono gli ingredienti farmaceutici nelle compresse

La scienza della produzione di compresse è guidata da una serie di obiettivi critici e non negoziabili che garantiscono che le compresse finali dei farmaci siano non solo efficaci, ma anche sicure e affidabili.

● Uniformità delle compresse di farmaci : Ogni lotto di compresse farmaceutiche deve avere una formulazione uniforme, ovvero ogni singola pillola o compressa deve essere identica per diametro, spessore e peso, poiché questa uniformità fisica è il fondamento dell'accuratezza del dosaggio, garantendo che i pazienti ricevano ogni volta la quantità corretta di ingrediente della compressa.

● Sicurezza ed efficacia delle compresse medicinali : Le compresse medicinali devono essere biodisponibili, ovvero tutti gli ingredienti delle compresse devono essere atossici e realizzati in modo che il corpo umano possa assorbire efficacemente il principio attivo farmaceutico.

● Stabilità fisica : Le compresse devono essere sufficientemente dure e compatte da resistere agli urti durante la produzione, il rivestimento, il confezionamento farmaceutico e la spedizione globale senza scheggiarsi o rompersi. Al contrario, pillole e compresse non devono essere così dure da non riuscire a disintegrarsi nel tratto gastrointestinale.

● Stabilità chimica : La formulazione della compressa medicinale deve rimanere chimicamente invariata per tutta la durata di conservazione della pillola, protetta dalla degradazione causata da fattori quali umidità, luce e ossigenazione, per garantire l'effetto terapeutico.

● Qualità della compressa finita : Le compresse medicinali devono avere una superficie liscia e lucidata, spesso ottenuta utilizzando una macchina lucidatrice per compresse che integra le funzioni di un depolveratore per compresse e di un metal detector, che rimuove la polvere residua dalle compresse e migliora l'aspetto del prodotto.

●Progettazione del rilascio del farmaco: le compresse devono essere progettate per disintegrarsi e dissolversi alla velocità e nella posizione corrette nel tratto digerente, in modo da rilasciare gli ingredienti della compressa per l'assorbimento, sia che si tratti di un rilascio immediato, ritardato o prolungato del farmaco.

Il processo di produzione farmaceutica di compresse richiede precisione e complessità. La scelta delle tecniche di produzione è fondamentale per la produzione di pillole e dipende dalle proprietà dell'API e degli eccipienti. Le tre tecniche principali utilizzate per la produzione di pillole sono la granulazione a secco, la granulazione a umido e la compressione diretta delle compresse.

granuli

La granulazione a secco non si basa sull'utilizzo di leganti liquidi. Piuttosto, compatta e modella direttamente la polvere attraverso la forza fisica, trasformandola in granuli con una determinata resistenza e granulometria. Il vantaggio principale del metodo di granulazione a secco è che evita il processo di "aggiunta di liquidi ed essiccazione" tipico della tradizionale granulazione a umido.

processo di granulazione a secco

● Quando è adatta la granulazione a secco?

La granulazione a secco è ideale nelle seguenti circostanze:

◌L'API è molto sensibile all'umidità o al calore.

◌La miscela di polveri ha adeguate proprietà intrinseche di fluidità e compressione, ma necessita di densificazione per garantire un contenuto uniforme.

●Fasi di lavorazione specifiche della granulazione a secco

Il processo di granulazione a secco prevede in genere due fasi chiave:

Miscelazione → Compressione in fogli/strisce → Frantumazione e dimensionamento → Setacciatura e uscita del prodotto

1) Miscelazione : Mescolare accuratamente il principio attivo farmaceutico o la polvere di materia prima con eccipienti, riempitivi o disintegranti in un miscelatore.

2) Compressione in fogli o strisce : Utilizzare un compattatore a rulli per formare grandi masse compatte secche a forma di foglio, striscia o blocco.

3) Schiacciamento e dimensionamento : Rompere i compatti asciutti e poi calibrarli tramite setacciatura per ottenere granuli con la dimensione desiderata delle particelle.

4) Screening e output del prodotto finito : Setacciare in base ai requisiti di dimensione delle particelle; i granuli di compresse qualificati costituiscono il prodotto finito.

Tipicamente nel campo della lavorazione farmaceutica, la miscela finale di granuli viene immessa in un pressa per pillole, macchina per compresse per la compressione in compresse medicinali in modo da poter effettuare la produzione di compresse.

La granulazione a umido, rispetto alla granulazione a secco, è un metodo di granulazione più ampiamente utilizzato, che prevede l'aggiunta di un legante liquido, chiamato soluzione granulante, alla miscela di polvere farmaceutica. Nello specifico, il legante liquido agisce come un adesivo, facendo sì che le particelle di polvere farmaceutica si agglomerino in granuli di compresse quando vengono agitate.

processo di granulazione a umido

●Quando è adatta la granulazione a umido?

Il processo di granulazione a umido è la scelta preferita quando:

○L'ingrediente farmaceutico è stabile in presenza del liquido granulante scelto.

○La miscela primaria di polvere del farmaco ha scarse proprietà di scorrimento e deve essere convertita in granuli di compresse densi e scorrevoli.

○La polvere del farmaco ha una bassa comprimibilità e necessita di un'azione legante per formare compresse farmaceutiche resistenti e robuste.

●Fasi di lavorazione specifiche della granulazione a umido

Il processo di granulazione a umido segue un flusso sequenziale:

Miscelazione (Premiscelazione) → Aggiunta di legante granulante liquido → Massa umida → Granulazione → Essiccazione → Dimensionamento delle particelle

1) Pesatura e miscelazione : Il principio attivo farmaceutico e gli eccipienti vengono pesati accuratamente e miscelati uniformemente in un miscelatore.

2) Aggiunta di soluzione legante : Il liquido granulante (legante in soluzione) viene aggiunto alla miscela di polvere del medicinale mentre si continua ad agitare.

3) Massa umida : Si continua a mescolare fino a ottenere la massa umida desiderata con una consistenza specifica.

4) Setacciatura a umido (granulazione) : La massa umida viene forzata attraverso un setaccio per rompere i grumi più grandi e avviare la formazione dei granuli.

5) Asciugatura : I granuli bagnati vengono trasferiti in un essiccatore, come un essiccatore a vassoio o un essiccatore a letto fluido, per rimuovere il liquido aggiunto.

6) Setacciatura a secco (dimensionamento delle particelle) : I granuli essiccati vengono macinati e setacciati per rompere gli aggregati e ottenere una distribuzione uniforme delle dimensioni dei granuli.

Prima che i granuli secchi finali vengano immessi in una macchina per la pressatura delle compresse, vengono miscelati con eccipienti extra-granulari, principalmente un lubrificante, per garantire un'espulsione regolare dagli stampi di una macchina per la pressatura delle compresse rotativa, dopodiché la miscela finale di granuli viene compressa in pillole e compresse farmaceutiche, completando il processo di produzione delle compresse.

In termini di vantaggi, i due metodi di granulazione presentano rispettivamente vantaggi sia a secco che a umido. Nel complesso, la granulazione a secco richiede meno processi di granulazione e costi inferiori, mentre la granulazione a umido offre una migliore qualità dei granuli finiti.

|

|

Granulazione a secco |

Granulazione a umido |

|

Nessuna umidità |

√ |

|

|

Saltare la fase di asciugatura |

√ |

|

|

Minore consumo energetico |

√ |

|

|

Minor tempo di elaborazione |

√ |

|

|

Meno attrezzatura |

√ |

|

|

Costo inferiore |

√ |

|

|

Granuli più densi |

|

√ |

|

Maggiore fluidità |

|

√ |

|

Maggiore plasticità di compressione |

|

√ |

|

Uniformità del contenuto dei granuli |

|

√ |

|

Maggiore resistenza della compressa |

|

√ |

Dall'elenco sopra riportato possiamo vedere i rispettivi vantaggi offerti dai due metodi di granulazione.

macchine per la granulazione

1) Vantaggi della granulazione a secco

● Nessuna umidità coinvolta : Elimina il rischio di problemi di stabilità causati da acqua o solventi, ideale per composti igroscopici o degradabili dall'umidità.

● Nessuna fase di asciugatura : Il processo è più breve, richiede meno attrezzature e consuma meno energia poiché viene eliminata la lunga fase di essiccazione in un essiccatore a letto fluido o in un forno.

● Conveniente : Costi operativi inferiori grazie alla riduzione dei tempi di processo e all'assenza di sistemi di recupero dei solventi.

2) Vantaggi della granulazione a umido

● Proprietà dei granuli migliorate : Produce granuli più densi e resistenti con eccellenti caratteristiche di fluidità e compressione.

● Maggiore uniformità dei contenuti : La fase di legame del liquido è efficace nel distribuire l'API in modo uniforme in tutta la massa dei granuli, impedendo la segregazione del materiale.

● Maggiore resistenza della compressa : Spesso si ottengono compresse medicinali più dure, meno friabili e meno soggette a scheggiature o rotture.

La compressione diretta è un processo di produzione di compresse semplificato in cui il materiale della compressa, in genere una miscela di polvere composta da API ed eccipienti appositamente progettati, viene compresso direttamente in compresse di farmaco senza alcun processo di granulazione preliminare.

Questo metodo di produzione di compresse garantisce efficienza di processo. È il metodo di produzione di pillole più economico e veloce, poiché elimina tutte le fasi di produzione, tra cui granulazione, essiccazione e macinazione, riducendo i tempi di lavorazione, le attrezzature necessarie e il consumo energetico. Inoltre, questa procedura di produzione di compresse è ideale per gli ingredienti sensibili al calore e all'umidità, poiché evita l'esposizione a entrambi. Inoltre, un processo di produzione di compresse più semplice significa meno fasi in cui si verificano errori, con conseguente riduzione delle variabili durante il processo di produzione farmaceutica.

Pressa per compresse HZP 26D-40D : processo di pressatura delle compresse ad alta velocità

●Fasi specifiche del processo di compressione diretta

Sebbene più semplice, la compressione diretta richiede fasi di produzione delle compresse altamente ottimizzate:

Fresatura → Miscelazione → Pressatura compresse

1) Fresatura : Gli ingredienti e gli eccipienti delle compresse farmaceutiche vengono macinati e setacciati singolarmente per garantire una distribuzione uniforme delle dimensioni delle particelle, fondamentale per evitare la segregazione del materiale della compressa.

2) Miscelazione: Ingredienti della compressa vengono miscelati con eccipienti di grado di compressione diretta, tra cui riempitivi, disintegranti e lubrificanti, in un frullatore fino a ottenere una miscela omogenea.

3) Pressatura delle compresse : La polvere medicinale miscelata viene immessa direttamente in una macchina per la produzione di compresse e trasformata in compresse. Questa macchina per la pressatura di compresse deve essere dotata di funzioni come alimentatori forzati per garantire un flusso di polvere e un riempimento degli stampi costanti.

Il processo di produzione farmaceutica delle compresse medicinali richiede attrezzature specializzate per trasformare la materia prima delle compresse in forme di dosaggio precise.

●Macchine per la riduzione delle dimensioni

La loro funzione principale è quella di ridurre la granulometria delle materie prime delle compresse, scomponendo i materiali sfusi in particelle più piccole, granuli o polveri. I macchinari includono polverizzatori, macinatori, taglierine e macinatori fini.

●Macchine per la granulazione

Le macchine per la granulazione, come le macchine per la granulazione a umido, a secco, a fusione e a spruzzo, convertono le polveri fini in granuli più grandi e scorrevoli. Questo processo migliora la scorrevolezza della polvere e impedisce la separazione degli ingredienti durante le successive fasi di compressione.

●Macchine per la miscelazione

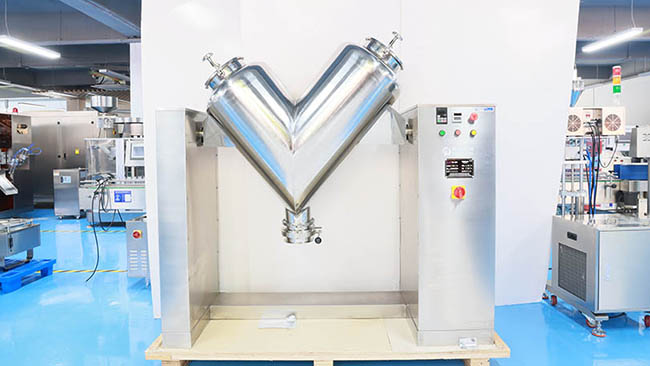

Vengono poi utilizzate macchine miscelatrici, come i miscelatori a tamburo, i miscelatori a cono a V, i miscelatori pneumatici, i miscelatori convettivi e i miscelatori 3D, per ottenere una miscela perfettamente omogenea dei principi attivi farmaceutici e degli eccipienti, garantendo l'uniformità del dosaggio durante la produzione della pillola.

una macchina impastatrice a forma di V

●Asciugatrici

I granuli umidi derivanti dalla granulazione devono essere essiccati, e questo compito viene svolto da apparecchiature di essiccazione come essiccatori rotativi e atomizzatori. Gli essiccatori a letto fluido sono comunemente utilizzati, utilizzando aria calda per rimuovere efficacemente l'umidità, lasciando granuli di compresse asciutti e robusti, pronti per la pressatura.

●Pressa rotativa automatica per compresse

Come si producono le pillole? L'attrezzatura principale per la produzione di compresse è una comprimitrice rotativa automatica. Le comprimitrici rotative ad alta velocità utilizzano la forza meccanica per comprimere la polvere o la miscela di granuli di farmaco in compresse solide di forma, dimensioni e durezza precise, tra due punzoni e una matrice. Le comprimitrici si dividono principalmente in comprimitrici ad alta velocità e comprimitrici a velocità medio-bassa.

il meccanismo principale di una macchina per la stampa di compresse ad alta velocità

●Macchine per rivestimento

Infine, le macchine per il rivestimento e la lucidatura delle compresse applicano un sottile strato di rivestimento su pillole e compresse. Le vaschette perforate spruzzano rivestimenti per mascherare il sapore amaro, migliorare la deglutizione, controllare il rilascio del farmaco o proteggerne il principio attivo. I tamburi lucidanti conferiscono quindi una gradevole lucentezza estetica alle compresse rivestite finite.

Questa fase di rivestimento delle compresse viene eseguita dopo la produzione per diversi motivi fondamentali. In primo luogo, le compresse rivestite mascherano il sapore o l'odore sgradevole, rendendole più facili da deglutire. Inoltre, i rivestimenti proteggono il principio attivo farmaceutico dalla degradazione causata da luce, umidità o aria, migliorando così la stabilità e la durata di conservazione della compressa. Infine, rivestimenti specializzati possono controllare il profilo di rilascio del farmaco, consentendo un'azione ritardata o prolungata all'interno dell'apparato digerente. Infine, i rivestimenti forniscono una finitura liscia e lucida che favorisce l'identificazione del marchio e migliora la compliance del paziente.

I complessi processi di produzione delle compresse, dalla granulazione alla pressatura, sono tutti meticolosamente progettati per raggiungere obiettivi fondamentali: garantire uniformità di dosaggio, stabilità, efficacia e rilascio controllato del farmaco. I sofisticati macchinari impiegati per la produzione di compresse sono fondamentali per produrre compresse affidabili e di alta qualità, che soddisfano rigorosi standard farmaceutici.