Nell'industria farmaceutica, altamente regolamentata, la comprimitrice rappresenta un pilastro fondamentale per la produzione di forme farmaceutiche solide. Queste sofisticate apparecchiature, comunemente note come comprimitrici, svolgono la funzione cruciale di trasformare formulazioni in polvere o granulari in compresse dalla forma precisa, con dimensioni, peso, durezza e caratteristiche di dissoluzione costanti. Il processo di selezione per queste macchine per la produzione di pillole è diventato sempre più complesso a causa dei progressi tecnologici, dei requisiti normativi e della diversificazione delle formulazioni delle compresse. Dalle semplici macchine a punzone singolo alle sofisticate presse multistrato in grado di gestire complessi sistemi di somministrazione dei farmaci, il mercato offre numerose opzioni. Questa guida completa funge da roadmap di selezione strategica, fornendo approfondimenti dettagliati per orientarsi sistematicamente nel processo di valutazione e prendere una decisione informata, in linea sia con le esigenze attuali che con i piani di crescita futuri.

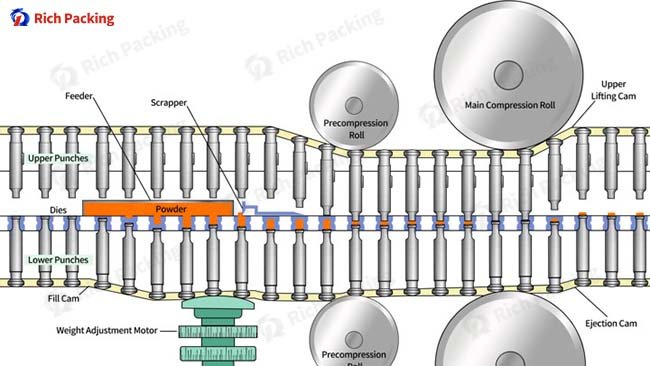

Una comprimitrice funziona secondo il principio dell'applicazione di una pressione meccanica controllata a polveri o granuli farmaceutici all'interno di spazi ristretti per creare compresse con specifiche predeterminate. Il meccanismo fondamentale coinvolge diversi componenti integrati che operano in un preciso coordinamento: la tramoggia regola l'alimentazione del materiale, la cavità dello stampo definisce i parametri dimensionali della compressa e i punzoni applicano la forza di compressione attraverso il movimento rotatorio della torretta. Questa operazione sincronizzata avviene attraverso fasi distinte – riempimento, compressione ed espulsione – che si ripetono in rapida successione per raggiungere gli obiettivi di produzione.

L'evoluzione della tecnologia di compressione ha prodotto diverse configurazioni di macchine, ciascuna progettata per applicazioni specifiche. Le presse a punzone singolo rappresentano la soluzione più semplice, adatta per operazioni su piccola scala, mentre macchina per la pressatura rotativa delle compresse domina la produzione commerciale grazie al funzionamento continuo e all'elevata produttività. Per formulazioni più complesse, le comprimitrici a doppio strato consentono la combinazione di principi attivi farmaceutici (API) incompatibili o profili a rilascio modificato, mentre le comprimitrici multistrato estendono ulteriormente questa capacità. Esistono inoltre macchine specializzate per applicazioni specifiche, come compresse effervescenti o formulazioni masticabili. La comprensione di queste differenze fondamentali fornisce le basi necessarie per effettuare una selezione appropriata che soddisfi i requisiti specifici del prodotto e gli obiettivi di produzione.

Le caratteristiche della formulazione delle compresse devono determinare la scelta della macchina. Per le compresse monostrato convenzionali contenenti un solo principio attivo, una comprimitrice rotativa monostrato (macchina comprimitrice rotativa) offre in genere la soluzione più conveniente, combinando semplicità operativa e prestazioni affidabili. Tuttavia, sistemi di somministrazione di farmaci sempre più complessi richiedono apparecchiature più avanzate. Le compresse bistrato e multistrato richiedono presse specializzate con più sistemi di alimentazione e meccanismi di compressione separati per mantenere la separazione degli API e garantire l'integrità degli strati. Queste macchine sono essenziali per le terapie combinate o per i prodotti che richiedono il rilascio sequenziale del farmaco.

Per forme di compresse specializzate, come le compresse effervescenti che richiedono elevate forze di compattazione, o le compresse rivestite che necessitano di caratteristiche superficiali specifiche, le specifiche della macchina devono essere attentamente adattate ai requisiti di processo. La crescente categoria delle compresse orodispersibili (ODT) presenta ulteriori considerazioni, poiché queste formulazioni richiedono spesso porosità controllata e durezza minima. La conoscenza delle caratteristiche fisiche e chimiche del prodotto, sia attuali che previste nella pipeline di sviluppo, garantisce che la macchina selezionata possieda le capacità tecniche appropriate.

Un'accurata pianificazione della produzione costituisce la base per determinare la capacità adeguata delle macchine. Per la produzione di piccoli lotti, comprese le attività di ricerca e sviluppo, la produzione di sperimentazioni cliniche o prodotti di nicchia, le comprimitrici manuali o semiautomatiche offrono una produttività sufficiente con maggiore flessibilità per il passaggio da un prodotto all'altro. Questi sistemi producono in genere da migliaia a decine di migliaia di compresse all'ora, consentendo agli operatori di monitorare e regolare attentamente i parametri di processo.

Tabella: Guida alla pianificazione della capacità produttiva

| Scenario di produzione | Tipo di macchina consigliato | Intervallo di uscita tipico | Requisiti di personale |

|---|---|---|---|

| Ricerca e sviluppo/sviluppo della formulazione | Punzone singolo o mini-rotativo | 1.000-10.000 compresse/ora | 1 operatore |

| Produzione di sperimentazioni cliniche | Piccola macchina rotativa per la produzione di compresse | 10.000-50.000 compresse/ora | 1-2 operatori |

| Prodotti di nicchia/speciali | Pressa rotativa media | 50.000-100.000 compresse/ora | 2 operatori |

| Commerciale ad alto volume | Macchina rotativa ad alta velocità per compresse di pillole | 100.000-1.000.000+ compresse/ora | 2-3 operatori + supervisore |

Al contrario, la produzione commerciale su larga scala richiede comprimitrici rotative ad alta velocità, in grado di produrre da centinaia di migliaia a oltre un milione di compresse all'ora. Queste macchine sono dotate di più stazioni di compressione disposte su una torretta rotante, consentendo un funzionamento continuo ad alta velocità. Nel valutare i requisiti di capacità, è necessario considerare non solo i volumi di produzione attuali, ma anche la crescita prevista, la pianificazione del ciclo di vita del prodotto e le potenziali espansioni di mercato. Il concetto di efficienza complessiva delle apparecchiature (OEE) diventa cruciale in questo caso, poiché fattori che vanno oltre la semplice velocità, tra cui tempi di cambio formato, requisiti di manutenzione e perdite di resa, incidono significativamente sulla produzione effettiva.

La produzione farmaceutica opera all'interno di un rigoroso quadro normativo che la selezione delle macchine deve soddisfare in modo esaustivo. I requisiti delle attuali Buone Pratiche di Fabbricazione (cGMP) impongono specifiche caratteristiche progettuali, tra cui l'uso di acciaio inossidabile 316 per le superfici a contatto con il prodotto, finiture lucide per facilitarne la pulizia e design che eliminano gli spazi morti in cui il materiale potrebbe accumularsi. Queste caratteristiche prevengono la contaminazione e garantiscono una qualità del prodotto riproducibile.

Oltre agli attributi fisici, le aspettative normative enfatizzano sempre di più l'integrità dei dati e la convalida dei processi. Le apparecchiature devono supportare questi requisiti attraverso sistemi di monitoraggio integrati che registrano i parametri di processo critici, con registri elettronici mantenuti in conformità con normative come la FDA 21 CFR Parte 11. Funzionalità come sistemi di controllo automatico del peso, monitoraggio della pressione e audit trail completi sono passate dall'essere opzioni desiderabili a requisiti essenziali. Quando si valutano potenziali macchine, è opportuno esaminare attentamente la documentazione del fornitore, inclusi i protocolli di qualificazione della progettazione (DQ), qualificazione dell'installazione (IQ), qualificazione operativa (OQ) e qualificazione delle prestazioni (PQ), poiché hanno un impatto significativo sui tempi e sui costi di convalida.

La forza di compressione applicata durante la formazione della compressa influenza direttamente attributi qualitativi critici, tra cui durezza, spessore, tempo di disintegrazione e profilo di dissoluzione. Il compressore per compresse con rulli di compressione regolabili con precisione consente agli operatori di regolare con precisione questo parametro per adattarsi a diverse caratteristiche di formulazione, da compresse fragili e leggermente compattate a composizioni ad alta densità che richiedono una pressione significativa.

Le presse moderne integrano sistemi di monitoraggio della pressione in tempo reale che misurano costantemente la forza di pressatura in ogni stazione, consentendo il rilevamento immediato di deviazioni che potrebbero indicare irregolarità di riempimento, usura del punzone o modifiche alla formulazione. I sistemi avanzati possono regolare automaticamente i parametri per mantenere la consistenza o scartare singole compresse che non rientrano nelle specifiche stabilite. Questo livello di controllo è particolarmente importante per i prodotti con finestre terapeutiche ristrette o soggetti a considerazioni di bioequivalenza, dove piccole variazioni potrebbero influire sulle prestazioni cliniche.

L'integrazione delle tecnologie di automazione rappresenta un significativo progresso nelle capacità delle macchine comprimitrici. Le macchine comprimitrici completamente automatiche non solo migliorano la produttività, ma migliorano anche la consistenza del prodotto riducendo l'intervento umano nelle operazioni di routine. I sistemi di regolazione automatica dell'altezza, i meccanismi di indicizzazione della torretta e i sistemi di espulsione controllata contribuiscono a un funzionamento più stabile e a una minore dipendenza dall'operatore.

Un altro progresso fondamentale è rappresentato dai sistemi di monitoraggio intelligenti, che forniscono misurazioni in tempo reale del peso, dello spessore e della durezza delle compresse. Questi sistemi utilizzano principi di controllo statistico di processo per rilevare le tendenze e fornire un avviso tempestivo di potenziali problemi prima che si traducano in lotti scartati. Implementazioni più sofisticate possono regolare automaticamente i parametri per compensare le variazioni rilevate, mantenendo la qualità anche durante cicli di produzione prolungati. Ulteriori funzionalità di valore includono meccanismi di protezione da sovraccarico che prevengono danni causati da particelle estranee o da una configurazione non corretta, e indicatori di manutenzione preventiva che monitorano l'utilizzo dei componenti e avvisano gli operatori quando è necessario un intervento di manutenzione.

Il processo di compressione genera inevitabilmente polvere, con potenziali sfide sia per la qualità del prodotto che per la sicurezza degli operatori. Sistemi efficaci per il controllo delle polveri impiegano punti di aspirazione posizionati strategicamente nei punti di trasferimento dei materiali e nelle zone di compressione per catturare le particelle sospese nell'aria. Le zone di compressione sigillate e i percorsi dei materiali chiusi contengono inoltre potenziali contaminanti, particolarmente importanti per composti potenti o prodotti a basse dosi terapeutiche.

Le considerazioni sulla sicurezza vanno oltre il controllo della contaminazione e includono la protezione fisica degli operatori. macchine per la compressione delle compresse Integrano sistemi di protezione completi con punti di accesso interbloccati che interrompono il funzionamento in caso di apertura. Pulsanti di arresto di emergenza in più punti, barriere meccaniche attorno ai componenti in movimento e sistemi a pressione limitata prevengono lesioni da schiacciamento o intrappolamento. Inoltre, protocolli di sicurezza specifici sono essenziali quando si maneggiano composti potenti, inclusi sistemi di scarico confinati e funzionalità di pulizia in loco (CIP) che riducono al minimo l'esposizione degli operatori durante le attività di manutenzione e pulizia.

Nella produzione farmaceutica, i tempi di fermo macchina incidono direttamente sui programmi di produzione e sulla redditività. Le macchine progettate con componenti modulari e funzionalità di sgancio rapido riducono significativamente i tempi di cambio produzione tra lotti di prodotto. L'implementazione di soluzioni di smontaggio senza attrezzi per le attività di pulizia e manutenzione migliora ulteriormente l'efficienza operativa, consentendo un'esecuzione più rapida di queste attività necessarie.

La selezione dei materiali da costruzione ha un impatto sostanziale sia sulla pulibilità che sulla durabilità di una struttura. L'acciaio inossidabile di alta qualità con finiture superficiali appropriate resiste alla corrosione e facilita la validazione efficace della pulizia. Quando si valutano diversi modelli, è importante considerare l'accessibilità di componenti critici come rulli di compressione, sistemi di alimentazione e gruppi torretta, poiché aree di difficile accesso possono prolungare le attività di pulizia e manutenzione. Inoltre, è importante valutare la disponibilità di pezzi di ricambio, la reattività del supporto tecnico e la reputazione del fornitore in termini di assistenza post-vendita, poiché questi fattori influiscono in modo sostanziale sull'affidabilità operativa a lungo termine.

Sebbene il prezzo di acquisto iniziale influisca naturalmente sulle decisioni di selezione, un'analisi finanziaria completa deve considerare il Costo Totale di Proprietà (TCO) durante l'intero ciclo di vita operativo dell'apparecchiatura. Questo approccio olistico include costi diretti come contratti di manutenzione preventiva, scorte di ricambi e consumo energetico, oltre a spese indirette legate all'efficienza operativa, ai tempi di cambio formato e alle perdite di rendimento.

Una macchina con un investimento iniziale più elevato può offrire un valore aggiunto a lungo termine grazie a rendimenti produttivi più elevati, tassi di scarto ridotti, consumi energetici inferiori e requisiti di manutenzione meno frequenti. Al contrario, apparecchiature con un prezzo di acquisto inferiore potrebbero comportare costi di gestione più elevati a causa di tempi di fermo più lunghi, sostituzioni più frequenti dei componenti o consumi energetici più elevati. Sviluppate un modello TCO completo che proietti i costi su un orizzonte temporale di 5-10 anni, incorporando tutti i fattori rilevanti per effettuare una scelta finanziariamente solida e in linea con gli obiettivi strategici della vostra organizzazione.

1. Condurre un'analisi approfondita dei requisiti: prima di interagire con i fornitori di apparecchiature, dedicate tempo sufficiente a documentare in modo completo le vostre esigenze specifiche. Ciò include caratteristiche di formulazione dettagliate, volumi di produzione target, vincoli di stabilimento, obblighi normativi e piani di espansione futuri. Requisiti chiaramente articolati facilitano discussioni più produttive con i fornitori e garantiscono che le soluzioni proposte tengano conto del vostro contesto operativo effettivo piuttosto che di scenari ipotetici.

2. Dare priorità alla flessibilità operativa e alla scalabilità: i portafogli di prodotti farmaceutici evolvono inevitabilmente nel tempo attraverso l'introduzione di nuovi prodotti, modifiche alle formulazioni e mutevoli esigenze del mercato. La scelta di apparecchiature con flessibilità intrinseca consente di adattarsi a questi cambiamenti in modo più efficace. Caratteristiche come torrette facilmente intercambiabili, sistemi di alimentazione modulari e piattaforme di controllo scalabili prolungano la durata utile della macchina e proteggono il vostro investimento da incertezze future.

3. Enfatizzare la gestione integrata della qualità: i moderni paradigmi di qualità spostano l'attenzione sull'integrazione della qualità nei processi, piuttosto che basarsi solo sui test del prodotto finito. È fondamentale puntare su apparecchiature con funzionalità di monitoraggio complete che forniscano dati di processo in tempo reale e facilitino l'analisi delle tendenze. La capacità di dimostrare un controllo di processo coerente attraverso la raccolta automatizzata dei dati rafforza la posizione di qualità durante le ispezioni normative e accelera le decisioni relative al rilascio dei lotti.

4. Eseguire una valutazione completa dell'integrazione della struttura: oltre alle dimensioni fisiche della macchina, considerate i requisiti di integrazione all'interno della struttura esistente. Valutate i collegamenti delle utenze, le interfacce di movimentazione dei materiali, i requisiti di accesso del personale e le autorizzazioni per la manutenzione. Coinvolgere gli stakeholder della struttura e dell'ingegneria fin dalle prime fasi del processo di selezione consente di identificare potenziali problemi di integrazione prima dell'approvvigionamento, prevenendo costose modifiche o compromessi operativi dopo l'installazione.

5. Implementare un rigoroso protocollo di test delle prestazioni: le specifiche teoriche forniscono informazioni limitate rispetto alle prestazioni osservate in condizioni operative reali. Insistere sull'esecuzione di prove di produzione utilizzando le vostre specifiche formulazioni presso lo stabilimento del fornitore o tramite dimostrazioni delle attrezzature. Queste prove dovrebbero simulare il più fedelmente possibile le condizioni operative previste, includendo dimensioni di lotti rappresentative, procedure di cambio formato e protocolli di pulizia. L'osservazione diretta della macchina comprimitrice che gestisce i vostri materiali fornisce dati preziosi per le decisioni finali sulla selezione.

D1: Quali fattori specifici differenziano le presse per pillole a punzone singolo dalle macchine rotanti ad alta velocità per la produzione di compresse, oltre alla capacità produttiva?

R: Oltre alle evidenti differenze di produttività, queste categorie di macchine presentano caratteristiche operative distinte. Le presse a punzone singolo producono tipicamente compresse con durezza inferiore grazie alla loro azione di compressione intermittente, mentre le presse rotative offrono fasi di pre-compressione e compressione principale che consentono valori di durezza più elevati. I sistemi rotanti generalmente raggiungono una maggiore uniformità di peso grazie ai loro meccanismi di alimentazione continua e ai tempi di permanenza controllati. Inoltre, i livelli di rumorosità operativa, i requisiti di spazio e le competenze richieste all'operatore differiscono significativamente tra queste tecnologie.

D2: In che modo le macchine automatiche per la pressatura delle compresse contribuiscono specificamente alla conformità normativa?

R: I sistemi automatizzati migliorano la conformità attraverso molteplici meccanismi: applicano controlli sui parametri attraverso la limitazione elettronica delle impostazioni regolabili, mantengono tracciati di audit completi che documentano tutte le modifiche di processo, registrano automaticamente i dati di controllo qualità senza errori di trascrizione e riducono la variabilità introdotta dalle operazioni manuali. Queste funzionalità supportano direttamente i principi di integrità dei dati delineati nei documenti di orientamento normativo e facilitano la semplificazione delle ispezioni e delle presentazioni normative.

D3: Come dovrebbero essere ponderati i criteri di valutazione quando si confrontano diverse opzioni di macchine per la produzione di pillole?

R: Sebbene i fattori di ponderazione varino a seconda dell'organizzazione, un approccio equilibrato in genere privilegia l'affidabilità tecnica (30%), la conformità normativa (25%), l'efficienza operativa (20%), il costo totale di proprietà (15%) e le capacità di supporto dei fornitori (10%). Tuttavia, queste percentuali dovrebbero essere adattate in base a circostanze specifiche: ad esempio, le organizzazioni che gestiscono composti altamente potenti potrebbero dare maggiore importanza alle considerazioni sulla sicurezza, mentre quelle che operano in mercati altamente competitivi potrebbero dare maggiore importanza all'efficienza operativa.

La scelta della macchina per la compressione delle compresse più adatta alle esigenze delle attività farmaceutiche è una scelta strategica fondamentale, con un impatto profondo sulla qualità del prodotto, sull'efficienza operativa e sulla conformità normativa. Analizzando sistematicamente i fattori delineati in questa guida, dalle specifiche tecniche fondamentali all'analisi finanziaria completa, si stabilisce un solido quadro di valutazione che tiene conto sia dei requisiti immediati che degli obiettivi a lungo termine.

Le selezioni di maggior successo emergono da approcci collaborativi che coinvolgono le parti interessate provenienti dalle funzioni di produzione, controllo qualità, ingegneria e supply chain. Questa prospettiva multidisciplinare garantisce che le attrezzature selezionate soddisfino i requisiti tecnici, allineandosi al contempo alla strategia aziendale e alle realtà operative. Ricordate che la macchina ottimale non rappresenta una semplice acquisizione di capitale, ma un elemento fondamentale della vostra capacità produttiva, che influenzerà le prestazioni e la competitività della vostra organizzazione negli anni a venire. Applicando diligentemente questi principi, potete affrontare il processo di selezione con sicurezza e gettare solide basi per l'eccellenza produttiva.