Una comprimitrice comprime polvere o granuli in compresse. La scelta giusta non dovrebbe essere determinata esclusivamente dalla velocità massima indicata. Le domande pratiche sono: riesce a mantenere il peso e la durezza delle compresse alla velocità desiderata? Riesce a evitare difetti comuni alla velocità richiesta? Il tuo team è in grado di pulire e sostituire gli utensili abbastanza velocemente da mantenere un elevato OEE?

Questa guida è pensata per questa realtà. Innanzitutto, confronterai le principali tipologie (inclusi i modelli di comprimitrici rotative utilizzati per la produzione continua), quindi apprenderai il principio di funzionamento in modo che termini come precompressione, forza di compressione e tempo di permanenza siano chiari. Infine, utilizzerai un breve elenco di 10 specifiche fondamentali per confrontare macchine e fornitori in un modo che corrisponda alla produzione reale, in particolare punzoni e matrici (attrezzature) e tempi di cambio formato, che spesso determinano i costi a lungo termine e le prestazioni giornaliere.

UN macchina per la pressatura delle compresse forma compresse comprimendo una quantità misurata di materiale all'interno di uno stampo. Potresti anche vedere "macchina per la compressione di compresse", " macchina per la pressatura delle pillole ,” o “macchina per compresse”. Nella maggior parte dei contesti di acquisto, queste etichette si riferiscono alla stessa funzione principale.

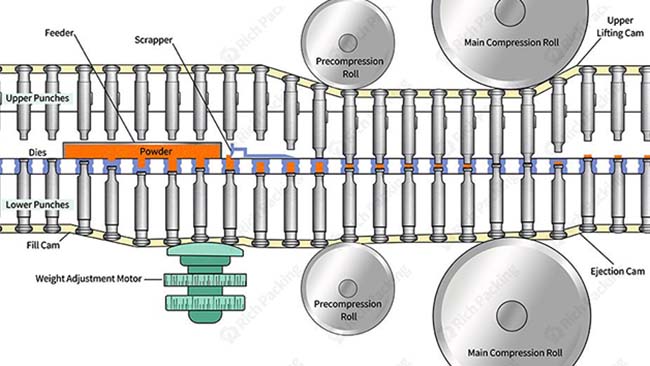

In produzione, il modello più comune è la comprimitrice rotativa. Una torretta rotante ospita più stazioni, ciascuna delle quali ripete lo stesso ciclo: riempimento dello stampo, compressione della polvere ed espulsione della compressa.

Le parti che influiscono maggiormente sulla stabilità e sulla facilità d'uso sono semplici:

● Tramoggia e alimentatore : sposta la polvere negli stampi e influenza la stabilità del riempimento alla velocità.

● Torretta e stampi : definire il percorso della matrice e la capacità dimensionale della compressa.

● Punzoni e matrici : utensile che modella la compressa e influisce notevolmente su difetti, usura e comportamento di espulsione.

● Precompressione e compressione principale : compressione a stadi che controlla il rilascio dell'aria e la durezza finale.

● Eiezione e decollo : rimuove le compresse senza scheggiarle, attaccarle o creare accumuli.

● Aspirazione/contenimento della polvere : mantiene stabile la pressa, riduce l'accumulo attorno agli utensili e favorisce un funzionamento costante.

Tieni presente un principio: stai acquistando ripetibilità, non solo "capacità di premere". La ripetibilità è ciò che distingue una macchina che funziona senza intoppi da una che necessita di continue regolazioni.

La maggior parte delle scelte rientra in due categorie.

Le presse a punzone singolo (a stazione singola) producono una compressa per ciclo. Sono spesso utilizzate per ricerca e sviluppo, prove pilota, piccoli lotti e applicazioni in cui la flessibilità è più importante della produttività. Sono più semplici, ma la consistenza può essere più sensibile alla configurazione dell'operatore e al comportamento della polvere.

Presse rotative per compresse (multi-stazione) funzionano in continuo e offrono una produttività molto più elevata. Ancora più importante, una volta regolati, mantengono in genere peso e durezza in modo più costante alla velocità di produzione. Per la produzione commerciale, la scelta predefinita è un design rotativo.

Nelle presse rotative, il "tipo" che si sceglie è la configurazione. La macchina ha una vera e propria fase di precompressione? Utilizza un'alimentazione a gravità o un alimentatore forzato? Quali dimensioni e forme di compresse può supportare con i punzoni e le matrici disponibili? Questi fattori spesso determinano se è possibile produrre il prodotto alla velocità desiderata con una resa e tempi di fermo accettabili.

Una pressa rotativa per compresse ripete lo stesso ciclo in ogni stazione mentre la torretta ruota.

Per prima cosa, la polvere entra nell'area di alimentazione e riempie ogni matrice passando sotto il telaio di alimentazione. Successivamente, la macchina dosa il riempimento in modo che un volume controllato rimanga nella matrice: questa è la base del controllo del peso delle compresse.

Molte presse applicano poi una precompressione, una prima pressatura più leggera. La precompressione aiuta a rimuovere l'aria intrappolata e inizia il consolidamento. Questa fase è particolarmente utile per le miscele che intrappolano aria, rimbalzano elasticamente o presentano fenomeni di capping/laminazione a velocità più elevate.

Successivamente, la compressione principale forma la compressa finale. La forza di compressione e il tempo effettivo sotto pressione determinano la durezza, lo spessore e la densità finali. È qui che entra in gioco il tempo di permanenza. Il tempo di permanenza è il tempo effettivo in cui la polvere subisce la compressione. All'aumentare della velocità della torretta, il tempo di permanenza solitamente diminuisce, motivo per cui alcune miscele sembrano buone a una potenza moderata, ma perdono durezza o sviluppano difetti quando si spinge la macchina più velocemente.

Infine, per scaricare la compressa finita, il punzone inferiore si sposta verso l'alto. Il dispositivo di prelievo la trasferisce fuori dalla pressa e il controllo della polvere aiuta a prevenire accumuli attorno agli utensili che possono causare incollaggi, strappi o variazioni di peso.

principio di funzionamento della pressa rotativa per compresse

Una volta che hai visto chiaramente il ciclo, anche la logica di acquisto diventa chiara: riempimento stabile, una finestra di compressione praticabile (spesso con precompressione), tempo di permanenza sufficiente all'uscita desiderata ed espulsione pulita, oltre a un cambio che si adatta al tuo programma.

Utilizzate questi dieci elementi per confrontare modelli e fornitori in modo da ottenere un risultato che corrisponda alla produzione reale. Si concentrano su produttività costante, rischio di difetti, economicità degli utensili e prestazioni di cambio formato.

|

# |

Specifiche critiche |

Perché è importante |

Cosa confermare (chiedere + verificare) |

|

1 |

Produzione reale alla compressa target (compresse/ora sotto il tuo peso + durezza) |

La velocità della brochure non è sostenuta |

Esegui una prova di 1-2 ore con la tua formula (o una corrispondente): registra l'output, la variazione del peso, la stabilità di durezza/spessore, il tasso di scarto |

|

2 |

Tipologia e configurazione (pressa per compresse a punzone singolo o rotativa, stazioni, stazione di precompressione) |

Determina la stabilità e il limite massimo per le corse commerciali |

Conferma il conteggio delle stazioni e se la precompressione è una vera fase indipendente che puoi sintonizzare e ripetere |

|

3 |

Velocità della torretta e tempo di permanenza |

La qualità spesso diminuisce ad alta velocità perché il tempo di permanenza si riduce |

Confronta i risultati a diverse velocità: guarda la durezza, la copertura/laminazione e se la forza deve salire troppo per mantenere la qualità |

|

4 |

Forza di compressione principale (kN) (forza di compressione) |

Definisce la finestra di compressione praticabile, non solo la "potenza massima" |

Richiedi l'intervallo di lavoro consigliato per le dimensioni e gli obiettivi della tua compressa; verifica le curve di forza e la stabilità della durezza in una prova |

|

5 |

Forza di precompressione (kN) (precompressione) |

Rimuove l'aria e riduce il rischio di tappatura/laminazione |

Regolare la precompressione durante le prove e confermare che il tasso di difetti diminuisce senza creare nuovi problemi |

|

6 |

Capacità massima di dimensioni e forme delle compresse |

Diametro elevato, incisioni profonde e forme strane amplificano i problemi di stress |

Testa la forma desiderata: controlla la qualità delle crepe/scheggiature/rigature e se la velocità deve essere ridotta per mantenere la resa |

|

7 |

Controllo del peso e intervallo di dosaggio (profondità di riempimento/controllo del feedback) |

La coerenza del peso determina la conformità e il tasso di scarto |

Verificare la variazione del peso e la rapidità con cui la pressa ritorna al controllo stabile dopo le modifiche |

|

8 |

Sistema di utensili (punzoni e matrici) (standard, disponibilità) |

Gli utensili determinano costi a lungo termine, tempi di consegna e controllo dei difetti |

Confermare lo standard degli utensili (ad esempio, B/D), i tempi di consegna, la ripetibilità dell'adattamento e le opzioni di superficie per miscele appiccicose |

|

9 |

Sistema di alimentazione (a gravità vs a forza) |

Un flusso scarso si traduce rapidamente in variazione di peso e perdita di output |

Se la miscela non scorre bene, confermare le opzioni di alimentazione forzata e verificare il riempimento uniforme alla velocità desiderata |

|

10 |

Progettazione del cambio e della pulizia (cambio) |

Il cambio spesso determina l'OEE reale e le prestazioni di consegna |

Effettuare una sostituzione completa con il primo tablet funzionante; controllare l'accesso, le funzionalità di sgancio rapido e la pulizia delle "zone morte" |

Un punto chiave: numeri impressionanti di "forza massima" e "velocità massima" non garantiscono la stabilità delle compresse. Molti problemi reali derivano dall'interazione tra alimentazione, precompressione, tempo di permanenza e utensili, oltre alla frequenza di cambio SKU.

Inizia dal comportamento del materiale. Se la polvere è scorrevole, molte macchine possono apparire valide in una breve dimostrazione. La differenza si nota quando la miscela è meno cooperativa: bassa densità apparente, comportamento elettrostatico, ampia distribuzione granulometrica, ingredienti igroscopici, miscele ad alto contenuto di grassi o semplicemente variabilità da lotto a lotto. In questi casi, il sistema di alimentazione e il metodo di controllo del peso diventano la prima decisione decisiva. Un alimentatore forzato spesso trasforma un riempimento instabile in un riempimento uniforme, soprattutto all'aumentare della produzione.

Successivamente, valutate il rilascio dell'aria e il ritorno elastico. La tappatura e la laminazione sono comuni quando l'aria non riesce a fuoriuscire abbastanza velocemente o quando il compatto rimbalza dopo la compressione. Questo è esattamente ciò che la pre-compressione e il tempo di permanenza affrontano.

La precompressione fornisce una fase di consolidamento iniziale che favorisce l'espulsione dell'aria; il tempo di permanenza fornisce il tempo di adesione sotto pressione. Aumentando solo la forza di compressione principale per contrastare questi difetti, si può aumentare la durezza, ma anche aumentare il calore, l'incollaggio e l'usura degli utensili, rendendo la pressa più difficile da utilizzare nel tempo.

Anche la geometria delle compresse è importante. Compresse di grande diametro, linee di incisione profonde, goffrature e forme irregolari concentrano le sollecitazioni e possono aumentare la formazione di crepe sui bordi, scheggiature e difetti estetici durante l'espulsione. È qui che la selezione e la finitura di punzoni e matrici influiscono direttamente sulla resa. Se il mix di prodotti include più forme, il cambio formato non è un "dettaglio di manutenzione". Fa parte della strategia di produzione, perché la sostituzione e la pulizia degli utensili determinano la reale produttività settimanale.

Infine, adattate la pressa al vostro ritmo operativo. Se gestite campagne lunghe, i tempi di cambio formato sono meno critici. Se lavorate con molti SKU, una pressa leggermente più lenta con un design di cambio formato migliore può produrre più compresse vendibili alla settimana rispetto a una macchina ad alta velocità che impiega ore per cambiare formato e stabilizzarsi.

Attrezzature per presse per compresse L'impatto non si limita all'aspetto della compressa. Punzoni e matrici influenzano l'attrito, il calore, il rilascio dell'aria, la fluidità dell'espulsione e la sensibilità del processo a piccole variazioni. Se una pressa funziona bene inizialmente e poi mostra gradualmente incollamenti, superfici ruvide, scheggiature o un aumento degli scarti, spesso è dovuto all'usura o all'accumulo di materiale negli utensili.

Considerate la standardizzazione degli utensili come una decisione di approvvigionamento. Gli standard ampiamente utilizzati in genere migliorano la disponibilità, riducono i tempi di consegna e i costi a lungo termine. Semplificano anche la risoluzione dei problemi, poiché consentono di confrontare le prestazioni tra set di utensili senza modificare più variabili contemporaneamente.

utensili per macchine per la compressione di compresse

utensili per macchine per la compressione di compresse

Nelle operazioni quotidiane, è importante prestare attenzione a semplici segnali in anticipo: bordi di goffratura opachi, microscheggiature, crescente resistenza all'espulsione o un lento aumento di incollaggi/picking. Queste tendenze non influiscono solo sulla qualità, ma di solito rallentano anche la pulizia e il cambio di produzione. Un processo stabile dipende da una qualità costante degli utensili, da opzioni di superficie adatte alla miscela e da un piano di ispezione/rotazione di base, piuttosto che da un "funzionamento fino a quando non si rompe".

Il cambio formato è il momento in cui l'efficienza diventa reale. Una pressa ad alta velocità può comunque avere prestazioni inferiori se richiede troppo tempo per rimuovere gli utensili, pulirli, rimontarli, allinearli e stabilizzarli. Per la produzione multi-SKU, il cambio formato spesso prevale sulla produzione settimanale.

Misurare correttamente il cambio formato: dall'ultima compressa funzionante del Prodotto A alla prima compressa funzionante del Prodotto B, incluse le operazioni di pulizia e stabilizzazione. Questo numero è più utile di qualsiasi generica affermazione di "cambio rapido". Nelle dimostrazioni comparative, osservare quanti utensili sono necessari, se i pezzi tornano in posizione in modo ripetitivo e se l'accesso per la pulizia è agevole o pieno di trappole per la polvere.

Una pressa ben progettata rende il cambio formato ripetibile e a basso rischio. Questo è importante per la produttività, ma anche per la pulizia e il controllo della contaminazione incrociata, soprattutto se si opera secondo le GMP o un rigoroso sistema di qualità interno.

La documentazione non è riservata solo alle aziende farmaceutiche regolamentate. Determina la rapidità con cui è possibile installare, qualificare e manutenere la pressa senza continue controversie. Come minimo, è necessario confermare una chiara identificazione dell'apparecchiatura, i dettagli sui materiali e sulle superfici delle parti a contatto con il prodotto, un approccio pratico alla calibrazione (in particolare per la misurazione della forza di compressione) e un piano di manutenzione che garantisca la ripetibilità.

Se operate secondo le GMP, cercate un supporto strutturato: test di accettazione chiari, risposte tecniche coerenti e una documentazione che renda gestibile il lavoro di qualificazione. L'obiettivo è semplice: dopo la manutenzione o la sostituzione di componenti, dovreste essere in grado di riportare la macchina per la produzione di compresse a impostazioni controllate e ripetibili, non di "regolarla da zero".

La maggior parte dei problemi è riconducibile a poche leve.

La capping e la laminazione spesso peggiorano a velocità più elevate. In questi casi, la precompressione e il tempo di permanenza sono solitamente i primi parametri da valutare, non solo una maggiore forza di compressione principale. Una fase di precompressione più efficace e ben controllata spesso riduce i difetti mantenendo la forza principale in un intervallo più sicuro. L'incollaggio e il distacco spesso implicano attrito, calore e interazioni superficiali. La finitura degli utensili, la temperatura alla punta del punzone, il controllo della polvere e la finestra forza/velocità sono tutti fattori importanti. Se gli operatori aumentano continuamente la forza di compressione per mantenere la durezza, possono aumentare involontariamente il calore e l'adesione. La scelta di punzoni e matrici migliori e una finestra di compressione bilanciata spesso risolvono più problemi della forza bruta.

La variazione di peso è spesso un problema di alimentazione e dosaggio. Se la deriva del peso aumenta con la velocità, è necessario analizzare il sistema di alimentazione (spesso un requisito dell'alimentatore forzato), la stabilità del riempimento e il modo in cui il controllo del peso risponde alle variazioni. Molti "reclami sulla precisione" sono in realtà "reclami sulla consistenza del riempimento".

Scheggiature e crepe sui bordi sono spesso dovute alla geometria della compressa, alle condizioni di espulsione e all'usura degli utensili. Se i difetti si manifestano subito dopo un cambio formato, è opportuno verificare la ripetibilità dell'adattamento degli utensili e la precisione di installazione prima di imputare la colpa alla miscela.

Il prezzo di acquisto iniziale è solo uno dei fattori che determinano il costo totale. Nel tempo, il costo totale è influenzato da tempi di attività, scarti, durata degli utensili, tempi di sostituzione e rapidità di risoluzione dei problemi. Un buon fornitore supporta prove realistiche, una fornitura costante di ricambi e una guida alla manutenzione preventiva, in modo che la macchina non perda il controllo dopo pochi mesi.

Quando confrontate i fornitori, informatevi sui tempi di consegna dei componenti, sulla qualità della formazione, sulla risposta del servizio e sulla possibilità che possano aiutarvi a ottimizzare la finestra di compressione per la vostra miscela, anziché limitarsi a fornire l'attrezzatura. Ad esempio, produttori come Rich Packing spesso orientano i progetti di presse rotative al supporto alla messa in servizio e a una guida pratica alla produzione, perché la stabilità della produzione e le prestazioni di cambio formato sono solitamente più importanti delle affermazioni sulla velocità di picco.

Se due presse sembrano simili sulla carta, la scelta migliore è solitamente quella che rende il processo più facile da controllare settimana dopo settimana: alimentazione stabile, precompressione e compressione principale controllabili, tempo di permanenza adeguato all'uscita desiderata, supporto affidabile degli utensili e cambio più rapido e pulito.

Nella maggior parte dei contesti di acquisto, sì. Entrambi i termini si riferiscono ad apparecchiature che comprimono il materiale in compresse.

Scegliete la tecnologia rotativa per una produzione continua, una maggiore produttività e un controllo più stabile su scala commerciale. La tecnologia a punzone singolo è più indicata per prove e piccoli lotti.

La forza dipende dalle dimensioni della compressa, dalla durezza desiderata e dal comportamento della formulazione. Verificare l'intervallo di lavorabilità con una prova pratica, non solo il valore massimo.

Aiuta a rimuovere l'aria intrappolata e inizia il consolidamento prima della compressione principale, riducendo i difetti legati al rimbalzo ad alta velocità.

Il tempo di permanenza si riferisce al periodo in cui il materiale è sottoposto a piena compressione. Una velocità più elevata in genere lo riduce, il che può compromettere l'adesione e aumentare i difetti se la finestra di processo è ristretta.

Verificare lo standard e la disponibilità degli utensili, quindi osservare i segnali di usura quali l'aumento dell'aderenza, superfici ruvide, scheggiature e aspetto non uniforme.

Calcolare il tempo necessario per un passaggio completo dall'ultima compressa funzionante alla prima compressa funzionante, inclusi pulizia, riassemblaggio, controlli di allineamento e stabilizzazione.

Pagina dell'argomento ISPE – C&Q:

https://ispe.org/topics/commissioning-qualification

Disintegrazione USP <701> (PDF):

https://www.uspnf.com/sites/default/files/usp_pdf/EN/USPNF/generalChapter701.pdf

USP <1216> Friabilità delle compresse (archivio PDF):

Tecnologia farmaceutica – discussione sugli standard degli utensili: