Macchina confezionatrice blister è una macchina confezionatrice automatizzata ampiamente utilizzata nei settori farmaceutico, alimentare, elettronico e dei beni di consumo. La sua funzione principale è quella di incapsulare il prodotto in un blister trasparente in plastica o foglio di alluminio per proteggerlo e fornire una pratica forma di imballaggio. Include diverse postazioni di lavoro, tra cui la formatura a caldo del materiale, il riempimento multi-tipo (compresse/capsule/liquidi/solidi, ecc.), la sigillatura a caldo, la goffratura a indentazione, la trazione e la tranciatura. Oggi vi spiegherò principalmente il funzionamento e il processo della macchina confezionatrice piana in alluminio-plastica.

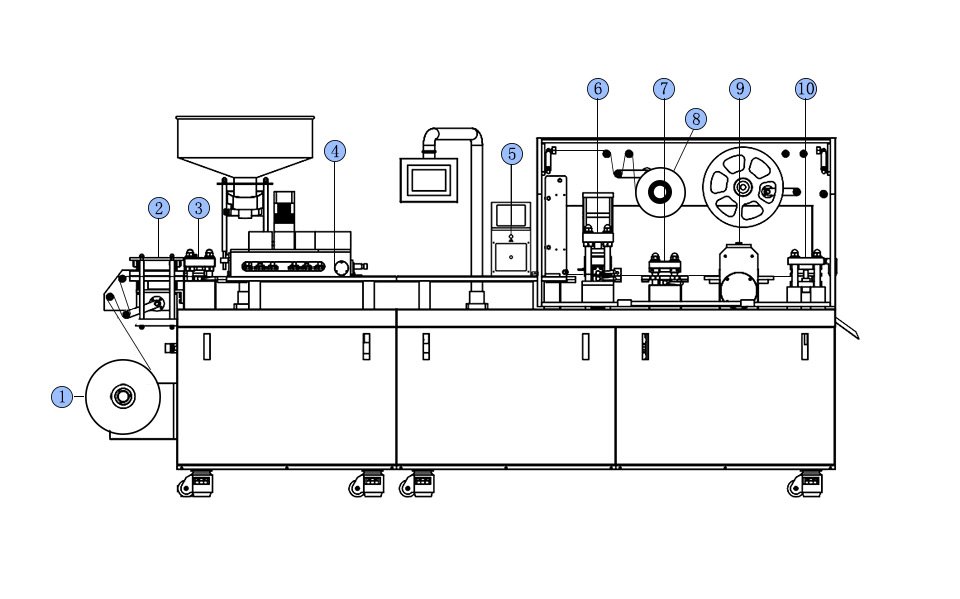

Introduzione di ogni stazione della macchina per imballaggio in alluminio-plastica di tipo piatto:

Introduzione di ogni stazione della macchina per imballaggio in alluminio-plastica di tipo piatto:

1. Materiale di formatura; 2. Calore; 3. Stampaggio; 4. Riempimento del materiale; 5. Ispezione degli scarti; 6. Sigillatura termica; 7. Indentazione; 8. Pellicola di alluminio posteriore; 9. Trazione; 10. Tranciatura

Preparazione e caricamento del materiale: Innanzitutto, gli operatori devono preparare i materiali di imballaggio e i prodotti da confezionare. I materiali di imballaggio solitamente includono fogli di plastica (come PVC, PET o PVDC) e un foglio di alluminio come backplane. Il foglio di plastica viene caricato nel sistema di alimentazione della macchina, mentre il foglio di alluminio viene installato sul dispositivo di svolgimento corrispondente. Il prodotto da confezionare deve essere inserito in un sistema di alimentazione appositamente progettato in base alla sua forma e dimensione.

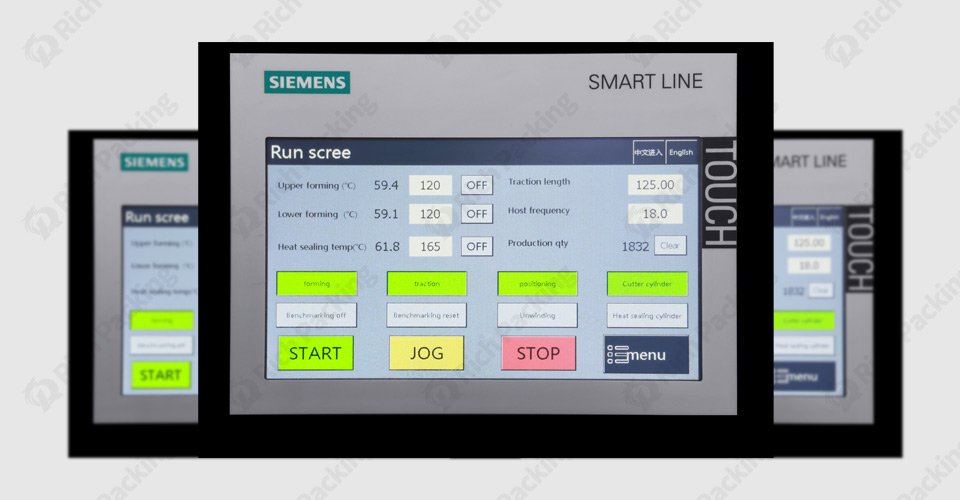

2. Preriscaldamento del foglio di plastica: La stazione di riscaldamento della blisteratrice preriscalda il foglio di plastica. Questo passaggio è molto importante perché consente alla plastica di raggiungere la temperatura giusta per ammorbidirla e renderla più plastica per il successivo processo di stampaggio. Il controllo della temperatura di preriscaldamento deve essere preciso poiché diversi tipi di materiali plastici hanno temperature di rammollimento diverse. L'operatore può regolare la temperatura tramite il pannello di controllo per garantire un preriscaldamento ottimale.

3. Stampaggio di fogli di plastica: Il foglio di plastica preriscaldato entra nella stazione di stampaggio. Qui, la macchina utilizza la pressione e la tecnologia dell'aria compressa per pressare i fogli di plastica nella forma desiderata del blister. Lo stampo di stampaggio viene personalizzato in base alle dimensioni e alla forma specifiche del prodotto, ed è possibile realizzare una varietà di stampi per blister diversi in base alle esigenze di forma dei diversi prodotti. Durante il processo di stampaggio, la plastica facilmente ammorbidente nello stampo viene soffiata dal sistema ad aria compressa, garantendo che la plastica possa adattarsi perfettamente alla superficie dello stampo e formare una forma di blister precisa.

4. Riempimento del prodotto: Dopo la formatura, il tappo a bolla verrà trasferito alla stazione di riempimento del materiale. In questa fase, la blisteratrice posizionerà accuratamente il prodotto in ciascun tappo blister tramite un robot di precisione o un sistema di alimentazione a disco vibrante (alcuni materiali speciali possono essere posizionati anche manualmente). Per garantire la qualità e l'efficienza del confezionamento, le macchine sono spesso dotate di un sistema di ispezione visiva per monitorare il corretto posizionamento e l'integrità del prodotto. Se viene rilevata un'anomalia, il sistema emetterà un avviso o rimuoverà automaticamente il prodotto non idoneo per evitare che raggiunga le mani dei consumatori.

5. Sigillo in foglio di alluminio: Dopo il riempimento del prodotto, il tappo del blister viene spostato nella stazione di sigillatura a caldo. Qui, il foglio di alluminio viene posizionato esattamente sopra il tappo del blister. La pressa a caldo applica quindi pressione e calore all'intera superficie, sigillando saldamente il foglio sul blister. Questo processo richiede un controllo preciso di temperatura, pressione e tempo per garantire una sigillatura perfetta, impedire all'aria e all'umidità di penetrare all'interno della confezione e mantenere la superficie del foglio piana e bella dopo la sigillatura a caldo.

6. Raffreddamento: Il pannello in alluminio-plastica sigillato deve essere raffreddato immediatamente. Le stazioni di raffreddamento solitamente utilizzano aria fredda o piastre di raffreddamento per ridurre rapidamente la temperatura della confezione. Questo passaggio non solo può migliorare la resistenza della confezione, ma anche prevenire deformazioni o danni al prodotto causati dal calore, compromettendo l'integrità e l'estetica della garanzia.

7. Codifica ed etichettatura: Una volta completata la termosaldatura, molte blisteratrici sono dotate anche di sistemi di codifica o di marcatura. Questi sistemi possono stampare sulla confezione informazioni importanti come numeri di lotto, date di produzione e date di scadenza. Questo passaggio è essenziale sia per la tracciabilità del prodotto che per la commercializzazione.

8. Taglio e formatura: Il prodotto finito, dopo la termosaldatura o la codifica, entra nella stazione di tranciatura. Qui, la blisteratrice taglia il nastro in blister singoli o multipli in base alle dimensioni e alla forma preimpostate. Gli utensili da taglio utilizzano solitamente matrici di precisione, che possono essere tranciate e tagliate senza danneggiare il contenuto della confezione.

9. Controllo qualità: Nell'ultima fase del processo di confezionamento, la blisteratrice esegue solitamente anche un controllo di qualità finale. Questo può includere test di peso, controlli di integrità della sigillatura, controlli estetici, ecc. Le macchine più avanzate possono anche essere dotate di sistemi di ispezione a raggi X per verificare l'integrità e la correttezza dei prodotti all'interno della confezione. Gli imballaggi di qualità inferiore verranno ulteriormente eliminati automaticamente, garantendo che solo i prodotti di alta qualità passino alla fase successiva.

10. Raccolta e confezionamento: I prodotti finiti qualificati vengono infine raccolti nel sistema di scarico. A seconda delle esigenze, queste confezioni possono essere inviate direttamente alla confezionatrice in cartone collegata per il confezionamento secondario, oppure essere raccolte manualmente per la successiva lavorazione.

L'intero processo di funzionamento della blisteratrice è altamente automatizzato, ma richiede comunque la supervisione e la regolazione da parte di operatori qualificati. Gli operatori devono controllare regolarmente le varie parti della macchina per garantirne il corretto funzionamento e regolarne i parametri in base alle esigenze dei diversi prodotti.

1. Produzione ad alta efficienza: Le moderne macchine blisteratrici possono essere confezionate a velocità molto elevate, mentre le macchine ad alta velocità con piastra a rulli in alluminio e plastica possono raggiungere addirittura la velocità di produzione di centinaia di migliaia di confezioni al minuto.

2. Flessibilità: Cambiando lo stampo e regolando i parametri, la stessa macchina può essere utilizzata per confezionare una varietà di prodotti di diverse dimensioni e forme.

3. Controllo preciso: Il sistema di controllo avanzato consente all'operatore di regolare con precisione i parametri di ogni postazione di lavoro, come temperatura, pressione e tempo, per adattarli alle esigenze dei diversi materiali e prodotti.

4. Sicurezza: Le macchine blisteratrici sono solitamente dotate di molteplici dispositivi di sicurezza, come il pulsante di arresto di emergenza, l'interblocco di sicurezza della porta, ecc., per proteggere la sicurezza dell'operatore.

5. Pulizia: Soprattutto nel settore farmaceutico, la progettazione delle macchine blisteratrici deve soddisfare rigorosi standard di pulizia, essere facile da pulire e manutenere, per garantire l'igiene dell'ambiente di produzione.

6. Registrazione e analisi dei dati: Molte moderne macchine blisteratrici sono dotate di sistemi di registrazione dati, in grado di monitorare e registrare i parametri di produzione in tempo reale, contribuendo al controllo qualità e all'ottimizzazione della produzione.

7. Monitoraggio e manutenzione a distanza: Alcuni modelli di fascia alta supportano addirittura funzioni di monitoraggio e diagnostica a distanza, consentendo al produttore o al personale addetto alla manutenzione di accedere da remoto alla macchina per la risoluzione dei problemi e gli aggiornamenti software.

In breve, la blisteratrice è un'apparecchiatura di confezionamento complessa e sofisticata che, attraverso una serie di passaggi attentamente progettati, confeziona il prodotto in modo sicuro e igienico in blister di alluminio e plastica. Grazie al continuo progresso tecnologico, l'efficienza, la precisione e la funzionalità delle blisteratrici sono in costante miglioramento, offrendo soluzioni di confezionamento efficienti e di alta qualità per diversi settori industriali.