Macchine per la pressatura di compresse Sono macchinari di produzione essenziali nel processo di formatura di dosaggi solidi, ampiamente utilizzati nell'industria farmaceutica e chimica. In qualità di produttore cinese di macchinari per il confezionamento e l'industria farmaceutica nel Guangdong, RichPacking vanta oltre 31 anni di esperienza per fornire in questo articolo un'introduzione completa e accessibile alle macchine per la compressione di compresse. Ci auguriamo che questo vi aiuti ad acquisire una conoscenza approfondita di questa attrezzatura essenziale.

Una comprimitrice è un dispositivo che comprime polveri, granuli, pellet o le loro miscele in compresse delle stesse dimensioni. Le compresse possono avere forme rotonde, romboidali, ad anello o altre forme irregolari. Inoltre, può produrre compresse multistrato, come compresse bicolore a doppio strato e compresse tricolore a triplo strato.

Approfondiamo il principio di funzionamento di un macchina per compresse Si può riassumere sinteticamente in tre passaggi:

2. Compression : I punzoni superiore e inferiore esercitano una forza, comprimendo la polvere, i granuli o le miscele inserite nello stampo per formare le compresse.

3. Espulsione :Una volta compresse, le compresse vengono espulse dallo stampo.

Da quanto sopra, comprendiamo che il principio di base di una comprimitrice è piuttosto semplice. In base alle diverse implementazioni delle tre fasi di lavoro, le principali tipologie possono essere classificate in comprimitrici manuali, comprimitrici a punzone singolo, comprimitrici a cestello e comprimitrici rotative.

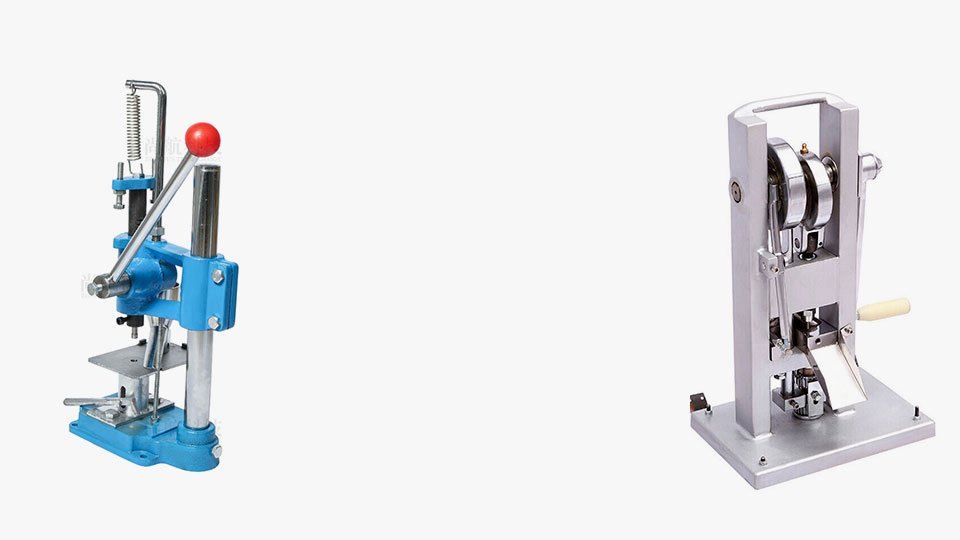

Una comprimitrice manuale è uno strumento azionato esclusivamente dalla forza umana per comprimere le compresse. Il materiale viene aggiunto manualmente, compresso dalla forza umana e le compresse finite vengono rimosse manualmente. Questo è il tipo più elementare.

Poiché l'intero processo si basa sul funzionamento manuale, l'efficienza è comprensibilmente molto bassa. La produzione può raggiungere solo poche centinaia di compresse all'ora. La forza applicata al materiale è molto ridotta, quindi la quantità di materiale che può essere compressa è limitata. Il diametro e lo spessore massimi delle compresse possono essere rispettivamente di soli 10 mm e 6 mm.

Il suo vantaggio risiede nel costo estremamente basso, nella facilità d'uso senza alcuna esperienza pregressa e nella possibilità di produrre compresse sempre e ovunque.

Le presse manuali per compresse sono ampiamente utilizzate in situazioni in cui non sono richieste elevate quantità e qualità di compresse, nonché nella produzione su piccola scala in laboratori casalinghi, dove il budget è solitamente limitato.

Una comprimitrice a punzone singolo, nota anche come comprimitrice a camme a stazione singola, può produrre una sola compressa alla volta. La sua struttura principale è costituita da un telaio, guide, camma, punzoni superiori e inferiori, matrice di formatura, raschiatore e tramoggia.

Quando la macchina è in funzione, il materiale viene prima inserito nello stampo. Quindi, i punzoni superiore e inferiore si muovono verso l'alto e verso il basso, azionati dalla camma, comprimendo il materiale nello stampo fino a formare una compressa, in base alla forma dello stampo. Infine, il raschiatore espelle orizzontalmente la compressa formata, completando un ciclo di pressatura.

Essendo una comprimitrice relativamente semplice, la comprimitrice a punzone singolo può produrre una sola compressa alla volta, con conseguente efficienza produttiva relativamente bassa. Anche la precisione di controllo del peso e della durezza delle compresse non è molto elevata.

Rispetto alle comprimitrici manuali, offre un significativo miglioramento dell'efficienza produttiva. La sua struttura semplice e il suo ingombro ridotto offrono vantaggi quali bassi costi di approvvigionamento, facilità d'uso e facilità di manutenzione e pulizia.

Le comprimitrici a punzone singolo sono tipicamente utilizzate nella produzione su piccola scala, nei piccoli laboratori e nella ricerca accademica nelle scuole. Trovano anche un certo impiego nella produzione farmaceutica, in particolare nelle regioni meno sviluppate dell'Africa e in alcune aree sottosviluppate dell'Asia, dove detengono ancora una quota di mercato significativa.

a. Introduzione

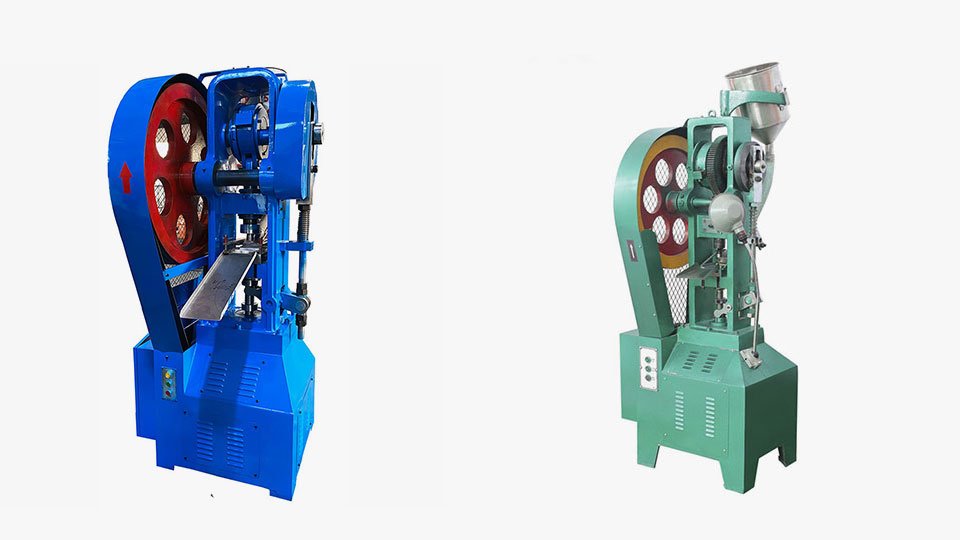

Questo tipo di pressa per compresse ha una struttura di trasmissione che ricorda un cestello, da cui il nome. Viene solitamente utilizzata per comprimere compresse di grandi dimensioni, come quelle per detersivo, per lavastoviglie e per esche da pesca.

Dispone di una sola stazione di compressione delle compresse. Sebbene sia possibile personalizzare più fori su un unico stampo per aumentare la produttività, la capacità produttiva di una comprimitrice a cestello rimane bassa. Inoltre, poiché non riesce a isolare il materiale dall'ambiente esterno, non soddisfa gli standard di produzione GMP.

Il suo vantaggio risiede nella capacità di raggiungere un'elevata pressione di compressione attraverso il movimento verticale di una serie di punzoni superiori e inferiori azionati da un motore. Ciò consente la formazione di compresse di grandi dimensioni.

Con il progresso tecnologico e il crescente rigore degli standard di produzione in tutto il mondo, questo modello non è più adatto all'uso nell'industria farmaceutica, dove la domanda di compresse è più elevata. Poiché la comprimitrice a cestello non soddisfa i requisiti di produzione GMP, viene tipicamente utilizzata nell'industria chimica e in quella dei beni di prima necessità per produrre compresse non destinate al consumo umano.

La comprimitrice rotativa è la macchina più comunemente utilizzata oggi. La sua struttura principale comprende una tavola rotante, più set di stampi, una struttura di trasmissione e un sistema di controllo.

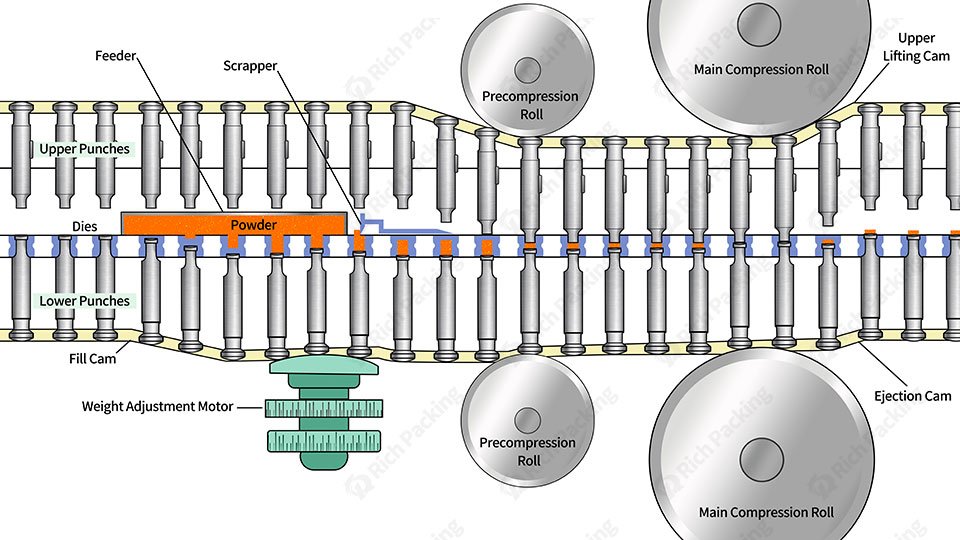

Le stazioni principali del processo di pressatura rotativa per compresse sono la stazione di riempimento, la stazione di precompressione, la stazione di compressione principale e la stazione di espulsione. Durante il funzionamento, più set di stampi ruotano insieme alla tavola rotante, mentre i punzoni superiore e inferiore si muovono orizzontalmente sulle guide.

Nella stazione di riempimento, il materiale proveniente dall'alimentatore cade nello spazio creato dal movimento verso il basso del punzone inferiore, completando il processo di riempimento. La quantità di materiale riempita dipende dallo spazio lasciato dal punzone inferiore nella matrice. Dopo aver lasciato la stazione di riempimento, un raschiatore rimuove la polvere in eccesso dalla superficie superiore della matrice, che entra quindi nel canale di recupero della polvere per tornare all'alimentatore.

Nella stazione di precompressione, il rullo di precompressione esegue la prima compressione per rimuovere l'aria dalla polvere nello stampo. L'efficacia della precompressione dipende dal tempo di contatto tra il punzone superiore e il rullo di precompressione.

Il materiale nello stampo viene sottoposto a una forte compressione da parte dei punzoni superiore e inferiore nella stazione di compressione principale, formando la compressa.

I punzoni superiore e inferiore si muovono verso l'alto lungo la guida di espulsione, sollevando la compressa formata sopra la superficie superiore dello stampo, che viene infine espulsa lungo lo scivolo.

1. Elevata produttività:

La comprimitrice rotativa funziona in modo tale da rendere la sua efficienza produttiva molto più elevata rispetto ad altri tipi di presse. L'efficienza produttiva può essere ulteriormente aumentata aggiungendo più stampi alla tavola rotante e aumentandone la velocità di rotazione.

Oltre all'elevata produttività, la comprimitrice rotativa può essere dotata di funzioni aggiuntive tramite la programmazione intelligente del sistema PLC, raggiungendo elevati livelli di intelligenza, praticità e praticità. Impostando i parametri sull'interfaccia HMI, senza complesse regolazioni della struttura della macchina, è possibile regolare facilmente lo spessore della compressa, la durezza e altri parametri.

Le moderne comprimitrici rotative sono dotate di diverse interfacce dati, che consentono la trasmissione dei dati tramite Ethernet, Type-C e USB. Ciò supporta il caricamento e lo scaricamento dei dati, fornendo una solida base per le aziende farmaceutiche e altri settori per l'adeguamento agli standard dell'Industria 4.0.

La comprimitrice rotativa, il modello più versatile, può produrre tutti i tipi di compresse, con diametri da 2 mm a 100 mm, spessori da 1 mm a 60 mm e forme che vanno da standard a irregolari, comprese compresse monostrato e multistrato. È un modello di produzione ideale per l'industria farmaceutica, alimentare, degli integratori alimentari e chimica.

Gli stampi di una comprimitrice determinano la dimensione e la forma delle compresse prodotte. Una comprimitrice è versatile e può produrre compresse di diverso tipo semplicemente cambiando gli stampi, che possono essere rotondi, ovali, a forma di diamante, ad anello, ecc.

Il punzone superiore si muove verso il basso durante il processo di compressione della compressa, comprimendo il materiale con il punzone inferiore nella stazione di compressione principale. Il punzone superiore è dotato di un perno per fissarne l'orientamento, garantendo che i punzoni superiore e inferiore rimangano allineati nella stessa direzione durante il funzionamento prolungato.

Durante la compressione, il punzone inferiore si muove verso l'alto lungo la guida, premendo il materiale con il punzone superiore nella stazione di compressione, per poi spostarsi verso l'alto nella stazione di espulsione per spingere la compressa fuori dallo stampo.

La matrice è il luogo in cui il materiale viene riempito e compresso. Deve resistere alla forza di espansione orizzontale generata durante la compressione.

La scelta del materiale per gli stampi richiede la considerazione di diversi standard:

Alcune materie prime possono contenere sostanze chimiche corrosive. Se gli stampi non sono resistenti alla corrosione, possono reagire chimicamente con i materiali, causando la contaminazione delle compresse e riducendone la durata.

Gli stampi sono sottoposti a compressione ad alta pressione per lunghi periodi. Una durezza insufficiente può causare deformazioni, compromettendo le dimensioni e la forma delle compresse.

Il contenuto di metallo nella produzione farmaceutica deve soddisfare standard rigorosi. Gli stampi devono essere altamente resistenti all'usura, poiché un'usura eccessiva può produrre particelle metalliche che contaminano le compresse, compromettendo gravemente la qualità del prodotto.

Il materiale degli stampi non deve contenere elementi nocivi, poiché entrano in contatto diretto con il materiale. Anche piccole particelle metalliche che si mescolano alle compresse non devono essere dannose per la salute umana.

Pertanto, gli stampi delle macchine per la pressatura delle compresse sono solitamente realizzati in acciaio inossidabile o in lega dura, per via della loro eccellente resistenza alla corrosione, elevata durezza, resistenza all'usura e non tossicità.

Dopo aver esaminato le classificazioni delle macchine per la stampa di compresse sopra riportate, probabilmente avrai una conoscenza di base. Tuttavia, quando si tratta di acquistare una macchina, ecco alcuni consigli più professionali e chiari:

1. Raccomandazioni per la scelta dei tipi

Se lo utilizzi per laboratori casalinghi o per produzioni in piccoli lotti, oppure se il diametro delle compresse richiesto è di circa 10 mm, allora una pressa per compresse manuale o una macchina a punzone singolo sono adatte a te.

Se operi nel settore chimico o dei beni per la casa e hai bisogno di pressare compresse spesse e di grande diametro (come blocchi di carbone, blocchi di esca) e non hai requisiti di volumi di produzione elevati, allora una macchina per pressatura a cestello è una buona scelta.

Se vi trovate nelle seguenti situazioni: aziende farmaceutiche di medie e grandi dimensioni, produttori di prodotti per la salute, in paesi o regioni con rigorosi standard GMP, con elevati requisiti di produzione per la pressatura delle compresse e necessitate di compresse di alta qualità (peso uniforme, elevata durezza, superficie liscia), allora vi consigliamo vivamente di acquistare un modello più versatile: la comprimitrice rotativa. È la scelta ideale per voi.

Per diametri di compresse fino a 25 mm, consigliamo di scegliere la macchina comprimitrice rotativa ZP-29D.

Per diametri di compresse compresi tra 25 mm e 60 mm, consigliamo di scegliere la macchina per compresse di grandi dimensioni ZP-15/19E.

Se hai esigenze rigorose in termini di peso e spessore delle compresse, ti consigliamo di scegliere la macchina per la pressatura delle compresse ad alta velocità HZP-26/40.

Scegli una macchina adatta al volume di produzione previsto; la velocità influisce sull'efficienza produttiva complessiva.

Determinare la forza di compressione richiesta in base alle caratteristiche della materia prima e ai requisiti della compressa.

Se il sistema di controllo intelligente è in grado di soddisfare le vostre esigenze di produzione, come la programmazione PLC, la registrazione dei dati, ecc.

Si considerino la facilità di sostituzione degli stampi e i costi di manutenzione, che incidono sulla flessibilità della produzione e sul controllo dei costi.

Grazie a questi consigli e ai parametri dettagliati, potrai scegliere al meglio una macchina per la stampa di compresse che si adatti alle tue effettive esigenze di produzione e al tuo budget, garantendo un'elevata efficienza produttiva e qualità del prodotto, massimizzando al contempo il ritorno sull'investimento.

|

Modello |

ZP-20 |

ZP-27D |

ZP-29D |

ZP-25/55D |

ZP-41/55 |

ZP-26/50D |

ZP-51/99D |

|

Produzione pz/h |

40.000 |

90.000 |

110.000 |

160.000 |

266.000 |

330.000 |

950.000 |

|

Pressione del pugno |

80 nodi |

120 nodi |

100 nodi |

100 nodi |

120KN, prima di 20KN |

150KN, prima di 16KN |

150KN, prima di 150KN |

|

Diametro massimo |

25 millimetri |

25 millimetri |

24 millimetri |

25 millimetri |

25 millimetri |

25 millimetri |

25 millimetri |

|

Spessore massimo |

8 millimetri |

25 millimetri |

12 millimetri |

15 millimetri |

9 millimetri |

8 millimetri |

8 millimetri |

|

Dimensione (mm) |

840*1015*1720 |

1040*910*1690 |

1040*910*1690 |

1240*850*1850 |

1220*1120*1980 |

820*1100*1750 |

1310*1305*2010 |

|

Peso (kg) |

1.200 |

1.600 |

1.600 |

1.850 |

2.100 |

1.660 |

5.510 |

|

Potenza totale |

4,0 kW |

7,5 kW |

5,5 kW |

5,5 kW |

7,5 kW |

7,5 kW |

11,0 kW |

Le macchine per la pressatura delle compresse e le macchine per il riempimento delle capsule sono entrambe apparecchiature di produzione essenziali nell'industria farmaceutica, e differiscono nei principi di funzionamento, nelle forme dei farmaci, nelle velocità di produzione e nelle caratteristiche dei prodotti finali.

UN macchina per la pressatura delle compresse comprime polveri, granuli, microgranuli, ecc. sotto pressione per formare compresse solide.

Una macchina riempitrice di capsule riempie capsule rigide o capsule di gelatina molle con materiali solidi quali polveri, granuli, microgranuli o sospensioni, oli, ecc.

Le macchine per la pressatura delle compresse producono compresse solide in varie forme, tra cui compresse normali, compresse gastroresistenti e compresse a rilascio prolungato.

Le macchine riempitrici di capsule producono formulazioni farmaceutiche in forma di capsule, riempiendole con granuli solidi, polveri, pellet o farmaci liquidi nel caso di capsule molli.

3. Velocità di produzione

Per la produzione farmaceutica su larga scala, le comprimitrici rotative, in particolare, offrono velocità di produzione ed efficienza più elevate rispetto alle macchine riempitrici di capsule. Le comprimitrici rotative possono aumentare la produttività assemblando più stampi sulla stessa piattaforma rotante. Nei grandi stabilimenti farmaceutici, compresse con diametri tipicamente compresi tra 6 mm e 12 mm possono essere prodotte con un'unica corsa di questa macchina su stampi multipli.

Generalmente, le macchine riempitrici di capsule operano a velocità inferiori rispetto alle comprimitrici. La loro produttività si basa su più stazioni di riempimento. Le macchine riempitrici di capsule in genere dispongono di una o tre stazioni di riempimento con un massimo di tre file di fori per capsule, il che ne limita la produttività. Il riempimento delle capsule è anche intermittente, a differenza del funzionamento continuo delle comprimitrici, sebbene le moderne apparecchiature automatizzate possano raggiungere velocità di riempimento elevate, adatte alle aziende di medie e grandi dimensioni.

Le presse per compresse offrono una produzione conveniente con un controllo preciso dei dosaggi. Tuttavia, possono presentare delle limitazioni per i farmaci con odori forti o sensibili al calore, richiedendo fasi di lavorazione aggiuntive come il rivestimento per mascherare o proteggere gli odori.

Il riempimento delle capsule può mascherare efficacemente gli aromi dei farmaci e proteggere gli ingredienti termosensibili o instabili dalla luce e dai fattori ambientali. Tuttavia, il costo di produzione delle capsule può essere leggermente superiore rispetto a quello delle compresse.

I costi di produzione delle capsule sono solitamente più elevati rispetto a quelli delle compresse, considerando il costo aggiuntivo per l'acquisto degli involucri vuoti delle capsule.

Pertanto, quando si sceglie tra presse per compresse e macchine per il riempimento di capsule, gli utenti devono considerare le caratteristiche del farmaco, le formulazioni del dosaggio, i costi di produzione e l'efficienza.

La macchina per la pressatura delle compresse svolge un ruolo cruciale in vari settori grazie alle sue capacità di produzione su larga scala e al controllo preciso sulla fabbricazione delle compresse.

Le comprimitrici sono indispensabili nell'industria farmaceutica. Garantiscono uniformità di peso, dimensioni e composizione delle compresse, garantendo così l'accuratezza del dosaggio e la costanza terapeutica dei farmaci. Che si tratti di produrre compresse normali, compresse a rilascio prolungato o compresse gastroresistenti, le comprimitrici sono strumenti fondamentali per mantenere la qualità dei farmaci e l'efficienza produttiva.

Con la crescente consapevolezza della salute, il mercato dei nutraceutici continua a espandersi. Le presse per compresse aiutano i produttori a controllare con precisione il contenuto di minerali, vitamine e altri ingredienti, garantendo la conformità ai requisiti di produzione standardizzati. La loro elevata efficienza produttiva contribuisce inoltre a soddisfare la crescente domanda del mercato.

Nell'industria alimentare, le comprimitrici vengono utilizzate per produrre vari alimenti a forma di blocco, come dadi da brodo, blocchi di sale, cubetti di zuppa, zollette di zucchero e caramelle. Questi prodotti, grazie alla compressione durante la produzione, sono più facili da confezionare e conservare, prolungandone la durata di conservazione e migliorando la praticità per il consumatore e la commerciabilità del prodotto.

Le comprimitrici sono utilizzate nell'industria chimica e dei prodotti per la casa per produrre una gamma di prodotti funzionali a forma di blocco, tra cui pastiglie per lavastoviglie, pastiglie per detersivo, pastiglie di canfora, blocchi di carbone e blocchi per esche. La produzione di questi prodotti non solo migliora la qualità della vita, ma garantisce anche la qualità e la sicurezza del prodotto attraverso processi di produzione standardizzati.

In sintesi, le presse per compresse sono apparecchiature di produzione essenziali che non solo fungono da strumenti fondamentali nell'industria farmaceutica, ma trovano anche ampie applicazioni nei settori alimentare, nutraceutico, chimico e dei prodotti per la casa, fornendo soluzioni di produzione efficienti, precise e affidabili per prodotti in diversi settori.

Le macchine per la pressatura delle compresse svolgono un ruolo fondamentale in vari settori, in particolare in quello farmaceutico, in cui è fondamentale l'efficienza e la precisione della produzione.

1. Automazione:

Con l'avanzamento dell'intelligenza artificiale, le apparecchiature industriali si stanno muovendo verso un'automazione matura. Le macchine comprimitrici sono sempre più progettate con una programmazione avanzata per migliorare la qualità dei farmaci e l'efficienza produttiva.

Con la crescente consapevolezza sanitaria, la domanda di integratori alimentari e farmaci è in aumento. Pertanto, le apparecchiature farmaceutiche devono essere più efficienti, in grado di produrre su larga scala e in modo continuo. Le comprimitrici rotative sono fondamentali nella ricerca e nello sviluppo.

I progressi nelle formulazioni farmaceutiche richiedono un controllo preciso del peso e della durezza delle singole compresse per garantire un dosaggio costante e un rilascio controllato. Le comprimitrici rotative dotate di rilevamento del peso e della durezza saranno apparecchiature essenziali in futuro.

In sintesi, le macchine comprimitrici sono apparecchiature essenziali in settori come quello farmaceutico, alimentare, degli integratori alimentari e chimico. Comprendere i principi di funzionamento e le tipologie di macchine comprimitrici è fondamentale quando si prendono decisioni in materia di approvvigionamento. Ci auguriamo che questo articolo vi sia stato utile. Per ulteriori informazioni sulle macchine comprimitrici, non esitate a contattarci. contattaci Saremo più che felici di aiutarti ulteriormente.