Miscelatore di tipo V

| Nome del prodotto | Miscelatore tipo V |

| Capacità | 10-50 kg/lotto |

| Voltaggio | AC380v 3 fasi 50Hz, personalizzabile su richiesta |

Vuoi saperne di più su questo prodotto?

Non esitate a contattarmi: sarò più che felice di rispondere a tutte le vostre domande.

Miscelatore di tipo V guida alla selezione: un'analisi completa dai parametri all'adattamento del settore

Miscelatori di tipo V , come apparecchiature principali per la miscelazione di polveri e materiali granulari, sono ampiamente utilizzate nei settori farmaceutico, alimentare, chimico e delle nuove energie. Il loro esclusivo design a V consente il movimento tridimensionale del materiale attraverso una rotazione asimmetrica, con conseguente miscelazione altamente uniforme e zone morte ridotte al minimo. Tuttavia, una selezione inadeguata può portare a problemi come bassa efficienza di miscelazione, contaminazione del materiale e perdita di apparecchiature. Questo articolo fornirà raccomandazioni scientifiche sulla selezione basate su parametri chiave, compatibilità con il settore e su come evitare errori di selezione, aiutando le aziende a soddisfare accuratamente le esigenze di produzione.

Parametri fondamentali della selezione del modello: chiarire innanzitutto i 6 indicatori chiave del mixer di tipo V

Prima di selezionare un modello, è necessario determinare i seguenti parametri fondamentali in base alle proprietà dei materiali e ai requisiti di produzione. Questa è la base per garantire l'adattabilità dell'attrezzatura.

Volume effettivo: corrisponde al lotto di produzione

Il volume effettivo di un Miscelatore per polveri tipo V è solitamente pari al 40%-60% del volume totale dell'apparecchiatura (per materiali speciali, come quelli tendenti all'agglomerazione, il volume effettivo deve essere ridotto al 30%). Nella scelta del modello, è necessario tenere conto della quantità di alimentazione di ciascun lotto di materiali.

Ad esempio: se in ogni lotto devono essere miscelati 80 litri di materiale, il volume effettivo deve essere 80 litri/50%, ovvero 160 litri. È consigliabile scegliere un'attrezzatura con un volume totale di 200 litri (tenendo presente un margine di sicurezza).

Specifiche comuni consigliate:

· Produzione di laboratorio/pilota: 10L-50L (ad esempio la verifica delle prescrizioni nella ricerca e sviluppo farmaceutica)

· Produzione pilota/su piccola scala: 100L-300L (ad esempio, miscelazione di piccoli lotti di additivi alimentari)

· Produzione su larga scala: 500L-2000L (come grandi fabbriche farmaceutiche o produzione su larga scala)

Uniformità di miscelazione: selezionare la configurazione della struttura in base ai requisiti del materiale

I diversi settori industriali hanno requisiti notevolmente diversi per quanto riguarda l'uniformità della miscelazione, che deve essere ottenuta tramite l'ottimizzazione della struttura delle apparecchiature:

· Scenari ad alta domanda (ad esempio materiali farmaceutici in polvere): scegliere una macchina per la miscelazione delle polveri di tipo V dotata di un dispositivo di agitazione forzata e installare una paletta di agitazione nel cilindro per migliorare l'uniformità a oltre il 99,5%, evitando la stratificazione di materiali con grandi differenze di densità.

· Per scenari comuni e impegnativi (come pellet di plastica e mangimi), una struttura standard a forma di V può soddisfare i requisiti e l'uniformità può raggiungere il 95%-98%.

Caratteristiche del materiale: soluzioni mirate ai problemi di viscosità, corrosività, infiammabilità ed esplosione

Le proprietà fisiche e chimiche del materiale determinano direttamente il materiale e la progettazione strutturale del miscelatore automatico a V :

|

Proprietà dei materiali |

Soluzione di adattamento |

|

materiali appiccicosi |

Scegliere la lucidatura della parete interna (rugosità Ra ≤ 0,8μm) + una paletta di agitazione staccabile per evitare l'adesione del materiale; aggiungere un dispositivo martello pneumatico per facilitare lo sgocciolamento del materiale. |

|

Materiali corrosivi |

Il materiale di contatto è acciaio inossidabile 316L (resistente agli acidi e agli alcali) e la guarnizione è realizzata in gomma fluorurata (resistente alla corrosione chimica). |

|

Materiali infiammabili ed esplosivi |

Adotta un motore antideflagrante + dispositivo di messa a terra elettrostatica e il corpo della canna evita angoli acuti per ridurre la generazione di elettricità statica da attrito. |

|

Materiali sensibili al calore |

È possibile utilizzare un cilindro opzionale a forma di V con una camicia per far passare acqua fredda o un mezzo a bassa temperatura per controllare la temperatura ed evitare l'aumento della temperatura del materiale e il deterioramento durante il processo di miscelazione. |

Velocità e potenza: equilibrio tra efficienza e consumo energetico

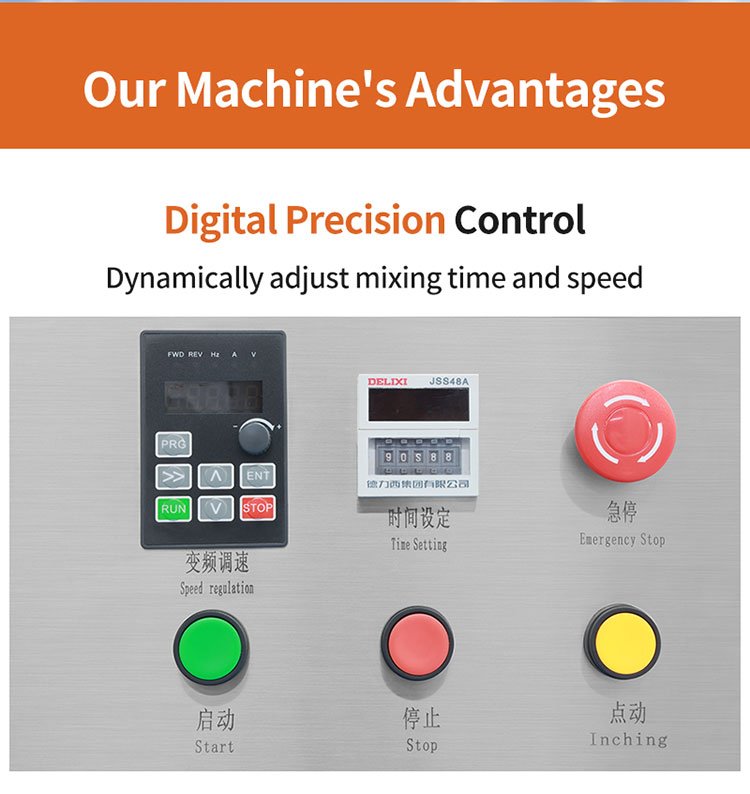

· Selezione della velocità: La velocità dell'albero principale di un miscelatore farmaceutico standard a V è di 15-30 giri/min. Una velocità troppo elevata può facilmente causare una separazione centrifuga (soprattutto per materiali con grandi differenze di densità), mentre una velocità troppo bassa può prolungare il tempo di miscelazione. È possibile utilizzare un motore a frequenza variabile per regolare la velocità in base ai diversi materiali.

· Corrispondenza di potenza: Stima basata sul volume dell'apparecchiatura. Ad esempio, un'unità da 100 litri ha una potenza di circa 1,5-2,2 kW, un'unità da 500 litri ha una potenza di circa 4-5,5 kW e un'unità da 1000 litri ha una potenza di circa 7,5-11 kW. Nota: per materiali viscosi o elevate velocità di riempimento, potrebbe essere necessario aumentare la potenza in modo appropriato (con un margine del 20%-30%).

Livello di automazione: da manuale a intelligente

· Tipo base: alimentazione/scarico manuale, timer meccanico per il controllo del tempo di miscelazione, adatto per piccoli lotti e miscelazione di materiali semplici (ad esempio in laboratorio).

· Tipo semiautomatico: Controllo pneumatico o elettrico della valvola di scarico, controllo PLC del tempo e della velocità di miscelazione, può essere collegato a un caricatore per l'alimentazione automatica, adatto per produzioni su media scala (come piccole e medie fabbriche di prodotti farmaceutici e sanitari).

· Miscelatore intelligente a V per polveri: Dotato di un'interfaccia uomo-macchina touch screen, può memorizzare oltre 100 parametri di ricette, monitorare la temperatura di miscelazione, la velocità, la corrente e altri dati in tempo reale, supportare il docking del sistema MES ed è adatto per produzioni multivarietà ad alta precisione (come laboratori farmaceutici c GMP su larga scala).

Requisiti igienici: considerazioni speciali per l'industria farmaceutica e alimentare

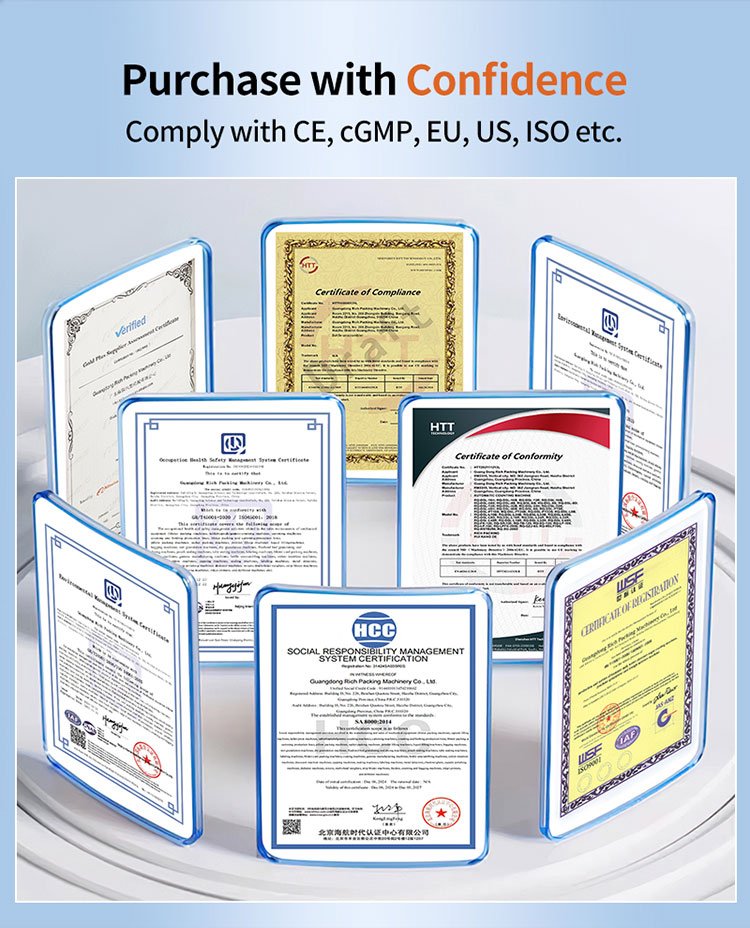

Se il miscelatore automatico acquistato viene utilizzato nei settori farmaceutico, sanitario, alimentare e in altri settori, deve essere conforme ai requisiti cGMP, FDA e ad altri requisiti normativi:

· Materiale: La parte a contatto con il materiale deve essere in acciaio inossidabile 316L, senza angoli morti e senza collegamenti filettati (utilizzando morsetti a sgancio rapido) per una facile pulizia.

· Funzione di pulizia: Un sistema opzionale di pulizia in loco (CIP) può pulire automaticamente la parete interna del cilindro tramite una sfera di spruzzatura per evitare la contaminazione incrociata.

· Supporto alla verifica: Fornire certificazioni dei materiali, rapporti sui test di rugosità superficiale e piani di convalida della pulizia per soddisfare i requisiti di audit dei settori farmaceutico, sanitario e alimentare.

Raccomandazioni specifiche per il settore: le migliori soluzioni per diversi scenari di miscelazione

I requisiti di produzione e le proprietà dei materiali variano notevolmente nei diversi settori industriali. Di seguito sono riportati suggerimenti mirati per la selezione di macchine automatiche per la miscelazione delle polveri:

Industria farmaceutica: conformità e alta precisione al primo posto

· Requisiti fondamentali: conformità alle normative GMP, nessuna contaminazione incrociata ed elevata uniformità di miscelazione (RSD ≤ 2%).

· Modello consigliato: Miscelatore di tipo V per uso farmaceutico o alimentare

· Materiale: La parte di contatto è in acciaio inossidabile 316L, la parete interna è lucidata elettroliticamente (Ra≤0,4μm) e la parete esterna è realizzata in filo di acciaio inossidabile 304 trafilato.

· Struttura: paletta di miscelazione staccabile (facile da pulire), ingresso e uscita ad installazione rapida e guarnizioni in gomma siliconica per uso alimentare.

· Funzioni aggiuntive: Dotato di misuratore di livello di pressione differenziale (per evitare sovraccarichi), registrazione automatica dei dati del processo di miscelazione (per una facile tracciabilità).

· Caso applicativo: Un'azienda farmaceutica produce polveri di cefalosporine e utilizza un miscelatore sanitario a V da 200 litri, dotato di un caricatore sottovuoto e di un sistema CIP. L'uniformità di miscelazione RSD è dell'1,5%, conforme ai requisiti di certificazione GMP.

Industria alimentare: equilibrio tra igiene ed efficienza

· Requisiti fondamentali: nessun residuo di materiale, facile da pulire e adattabile a una varietà di materiali (come polveri, granuli e pellet).

· Modello consigliato : Miscelatore sanitario standard tipo V

· Materiale: La parte di contatto è in acciaio inossidabile 304 (per uso alimentare), la parete interna è lucidata (Ra≤0,8μm) e la guarnizione è in gomma fluorurata per uso alimentare.

· Struttura: Valvola di scarico di grande diametro (per evitare blocchi di materiale), il design della camicia può realizzare il riscaldamento (ad esempio l'essiccazione della polvere) o il raffreddamento (ad esempio la miscelazione della polvere di cioccolato).

· Caso applicativo: Un'azienda di panificazione mescola farina e additivi utilizzando un'impastatrice a V con camicia da 300 litri, mantenendo la temperatura a 25 °C e il tempo di miscelazione per 15 minuti. L'uniformità raggiunge il 98% e non lascia residui dopo la pulizia.

Errori nella selezione del mixer di tipo V e strategie per evitarli: 5 punti chiave per evitare le insidie

Incomprensione 1: guardare solo il prezzo e ignorare il materiale e la lavorazione

· Problema: I miscelatori a V economici possono utilizzare acciaio inossidabile 201 (soggetto a ruggine) o guarnizioni di qualità inferiore (soggetti a perdite). Questo può sembrare un risparmio sui costi a breve termine, ma può comportare maggiori perdite a lungo termine a causa di guasti alle apparecchiature o contaminazione dei materiali.

· Evitamento: Dare priorità alla certificazione dei materiali (ad esempio, il rapporto sui test di spettro dell'acciaio inossidabile 316L) e alla tecnologia di trattamento superficiale (ad esempio, la precisione della lucidatura) piuttosto che al semplice confronto dei prezzi.

Equivoco 2: Ricerca eccessiva di grandi volumi e ignoranza della quantità effettiva di mangime

· Problema: La scelta di un volume che supera di gran lunga le reali necessità (ad esempio, la scelta di una macchina da 200 litri quando la dimensione effettiva del lotto è di 50 litri) determina troppo spazio per il materiale da spostare nel barile, prolungando il tempo di miscelazione e aumentando il consumo di energia.

· Soluzione alternativa: Calcolare il volume effettivo tramite "quantità di alimentazione effettiva÷50%", quindi selezionare l'attrezzatura con il volume totale corrispondente e riservare un margine del 10%-20%.

Equivoco 3: ignorare la fluidità dei materiali e scegliere ciecamente modelli standard

· Problema: Per i materiali con scarsa fluidità (come polveri ultrafini e materiali appiccicosi), viene utilizzato un miscelatore per granuli standard senza paletta di agitazione, con conseguente miscelazione non uniforme e agglomerazione del materiale.

· Evitamento: Informare in anticipo il produttore dell'angolo di riposo del materiale (un angolo di riposo > 45° indica scarsa fluidità) e richiedere un dispositivo di agitazione forzata o una speciale progettazione della parete interna (ad esempio una piastra di guida).

Equivoco 4: Trascurare il servizio post-vendita e la fornitura di pezzi di ricambio

· Problema: Alcuni piccoli produttori di miscelatori per polveri non dispongono di un sistema di assistenza post-vendita completo e non riescono a riparare tempestivamente le apparecchiature dopo un guasto, il che influisce negativamente sull'avanzamento della produzione; i pezzi di ricambio (come guarnizioni e palette di miscelazione) non vengono forniti in tempo.

· Evitamento: Scegli un produttore che sia attivo da più di 10 anni e che abbia casi di studio del settore, conferma il tempo di risposta post-vendita (ad esempio, entro 20 ore) e richiedi un elenco dei pezzi di ricambio più comunemente utilizzati e dei relativi prezzi.

Idea sbagliata 5: saltare la fase di test e passare direttamente all'acquisto

· Problema: Se la macchina miscelatrice non viene testata con materiali reali e l'idoneità viene giudicata esclusivamente in base a parametri, potrebbero verificarsi problemi quali una scarsa uniformità di miscelazione e l'adesione del materiale alla parete.

· Evitamento: Chiedete al produttore di fornire un servizio di prova della macchina (i materiali possono essere inviati al produttore per la prova della macchina), girate un video della macchina di prova o fornite un rapporto sul test di uniformità della miscelazione e acquistate solo dopo aver verificato che soddisfi le vostre esigenze.

Riepilogo del processo di selezione: 4 passaggi per determinare rapidamente il modello di miscelatore di polvere adatto

Chiarire i requisiti: determinare la quantità di materiale per lotto, i requisiti di uniformità della miscelazione, le proprietà del materiale (viscosità, corrosività, infiammabilità ed esplosività, ecc.) e gli standard di conformità del settore (come cGMP e FDA).

Calcolo dei parametri: Calcolare il volume effettivo in base alla quantità di alimentazione, selezionare il materiale e la struttura (ad esempio se è necessaria una pala di agitazione o una camicia) in base alle caratteristiche del materiale e determinare la velocità e la potenza.

Corrispondenza di settore: Per selezionare i modelli che soddisfano le esigenze del settore, fare riferimento alle raccomandazioni del settore sopra riportate.

V erificazione e Comunicazione: Richiedere al produttore di fornire un ciclo di prova, la certificazione dei materiali, l'assistenza post-vendita e di definire chiaramente le date di consegna e i servizi di installazione e messa in servizio. Questi passaggi garantiscono che il miscelatore a V selezionato non solo soddisfi le attuali esigenze di produzione, ma offra anche flessibilità (ad esempio, azionamento a frequenza variabile e automazione scalabile) per consentire futuri aumenti di capacità o modifiche dei materiali.

Rete IPv6 supportata

Rete IPv6 supportata